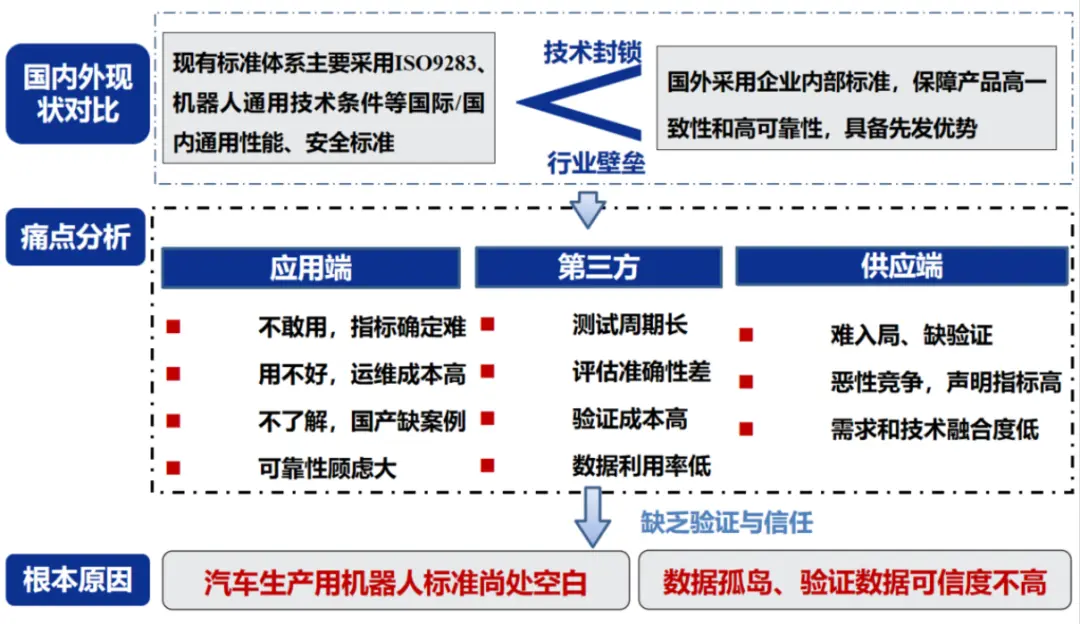

工业机器人是一种生产装备,不但可以单机形式使用,也可作为生产系统中一个构成部分使用。随着工业生产对自动化和智能化的不断需求,工业机器人越来越广泛地在生产中使用并得到不断地发展。本文简单介绍了工业机器人的定义、硬件、软件系统及其在中厚板加工和焊接中的实际应用,展示了工业机器人在实际生产中所发挥的作用和优势以及对其柔性化和智能化的需求。

1. 概述

工业机器人是面向工业领域的多关节机械手或多自由度的机器装置,它可以自动执行工作,是靠自身动力和控制能力来实现各种功能的一种机器。工业机器人技术涉及机构学、控制理论和技术、计算机、传感技术、人工智能、仿生学等诸多领域,是一门多学科的综合性高新技术,当代研究十分活跃、应用日益广泛,同时机器人的应用情况也标志着一个国家制造业及其工业自动化的水平。

2. 工业机器人构成

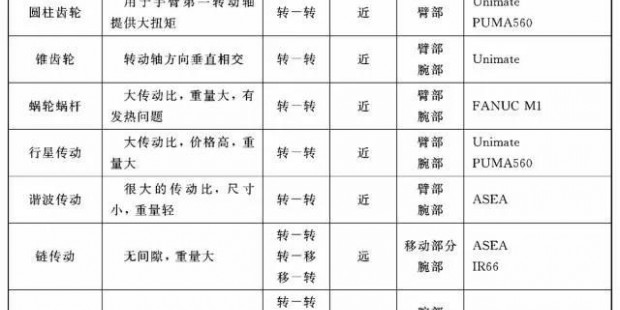

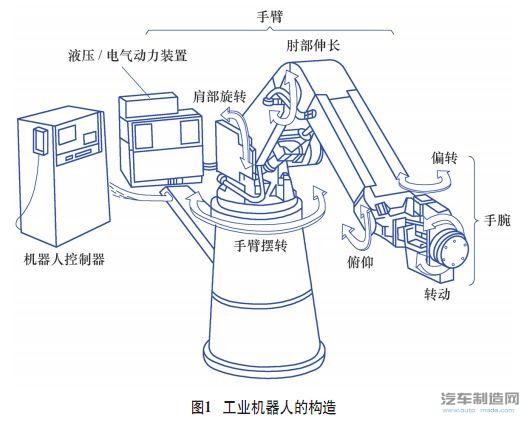

机器人正常工作的基础由硬件系统和软件系统组成,其中硬件系统包括机械系统、传感系统、驱动系统及计算机与控制系统;软件系统则是所有控制程序的统称。工业机器人的基本构造如图1所示。

(1)手部

又称抓取机构或夹持器或终端效应器,用以直接抓取工件或工具。在手部可安装某些专用工具,如焊枪、喷枪、电钻、电动螺钉(母)拧紧器,这些可视为专用的特殊手部。工业机器人所用手部有机械式、真空、磁力及粘附式手爪。

(2)腕部

连接手部与臂部的部件,用以支撑和调整末端执行器(手部)的姿态,确定物件的姿态(方向)。

(3)臂部

支撑腕部的部件,由操作机的动力关节和连杆件等构成,用以承受工件和工具的负荷,改变它们的空间位置并将它们送至预定的位置。

(4)机身

又称为立柱,是支撑臂的部件,用以扩大臂部的活动范围。

(5)机座及行走机构

支撑整个工业机器人的基础件,用以确定或改变整台机器人的位置。

(6)驱动系统

工业机器人的动力源,又称为移动器,由驱动器、减速器及检测元件等组成。

(7)控制系统

控制工业机器人按预定要求进行动作的位置,也是由人操作启动、停机及示教机器人的一种装置,其核心是计算机控制系统。

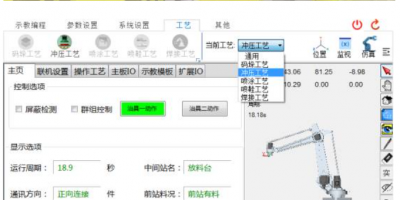

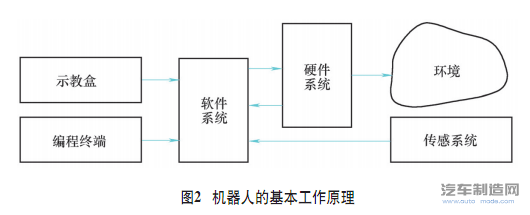

机器人的精度与执行工作的速度由硬件系统决定,而机器人执行何种操作、操作控制的方便性则由机器人的软件系统决定,软件系统可分为系统软件和应用软件(见图2)。

系统软件是由机器人制造厂商提供,相当于机器人的操作系统,它提供了各种控制机器人动作的手段和指令系统。应用软件是由用户编制的,它是机器人完成具体任务的程序。机器人系统软件的主要功能有:提供人—机器人对话的手段、提供控制机器人的指令系统与编程环境、监控和管理机器人完成任务的过程和实时监控各关节的运动。

按系统软件功能的不同,机器人系统软件可用分级的方法概括,如图3所示。机器人具有的不同软件级别,是区别机器人先进性的重要标志。机器人的编程语言是机器人系统软件的重要组成部分,其发展与机器人技术的发展是同步的,与系统软件的分级结构相对应。

3. 工业机器人在厚板加工中的应用

工业机器人可满足当今工业成本与时间高效性的需求,以及对材料加工的柔性需求,以其高效性、低成本、柔性好等优势,可作为替换传统机械加工单元的自动化加工设备。

与数控加工中心、FMC等其他加工设备相比,工业机器人应用于机械加工领域具有成本低、自动化程度高、柔性好及安装空间小等优点,可适应多品种、小批量、现场加工的现代生产要求,可满足各种复杂工件的加工要求。

在中厚板的实际加工生产中,使用工业机器人主要为了降低工件的加工难度,提高工件的加工效率和精度等。

具体体现在以下三个方面:

(1)对一些非直线形坡口的加工,提高工件的加工效率和精度

在实际的生产中,为了使中厚板在焊接中能够更好地熔合,需要对其进行坡口加工。对于一些直线形坡口可使用导轨切割机和铣边机进行加工,而对于一些非直线形坡口,为了提高其加工效率和精度,需要使用坡口加工机器人对其进行加工。例如,挖掘机斗杆和动臂的“大头板”,产品形状不规则,坡口较多并且大小不一,因此在对其坡口加工的过程中必须借助坡口切割机器人柔性化和无限回转的功能对其进行坡口的加工,以提高产品加工的效率和精度(见图4)。

(2)对一些双面或多边坡口的工件进行加工,以提高生产效率

在生产中有些中厚板材件需要双面或多边加工坡口,这些需要双面或多边加工坡口的工件也分为非直线形和直线形坡口。

非直线形坡口工件在制定加工工艺时直接选用机器人进行加工;对于直线形双面或多边坡口工件制定加工工艺时可以选择铣边机、导轨切割机和切割机器人进行加工。对于双面或多边直线形坡口的加工,使用铣边机加工的过程中,需要对工件进行多次翻转或装夹;使用导轨切割机进行加工的过程中也需要对工件或者导轨切割机进行多次调整,工作效率较低。

使用坡口切割机器人对其进行加工的过程中,由于机器人可以多角度进行调整,具有高度的柔性化,所以不需要对工件进行翻转或重新装夹,只需要一次装夹就可以完成多个坡口的加工,大大降低了工人的劳动强度,提高了生产效率。

图5为挖掘机马达头侧板,坡口为双面直线坡口。由于工件较厚,若使用铣边机进行加工坡口,单侧坡口需要两次进给,并且在过程中需要一次工件的翻转,加工效率较低,因此为了提高工件的生产效率并保证工件的加工精度,编制坡口加工工艺时选择坡口切割机器人进行加工。挖掘机斗杆加强板的各个边上都有坡口分布,使用坡口加工机器人进行工件坡口的加工,不仅可以省去工件多次装夹的辅助时间,大大降低劳动强度,提高生产效率,节约工件的生产成本,而且使用机器人加工基准统一,提高了工件坡口加工的精度。

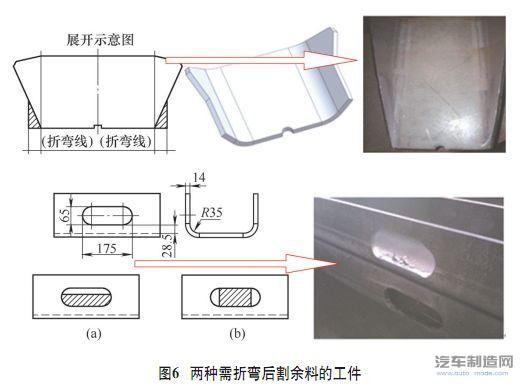

(3)对一些钣金件成形之后进行切割余料加工,以提高产品切割余料的精度

中厚板板材件在折弯加工中由于工艺尺寸的要求,有些工件的折弯线到料边距离较小需要增加余料,在折弯完成后去除;有些工件距折弯线较近的地方有长孔或圆孔,为了防止折弯过程中孔的变形,需要增加余料;有些工件边缘形状不规则,需要增加余料折弯完成后割除。

这些工件在折弯后需要割除余料部,一般情况下形状不规则,而利用坡口加工机器人的柔性化、多自由度的优势,比较容易加工,效果较好。两种需折弯后切割余料的工件如图6所示。另外,有些时候可以使用切割机器人进行管子相贯线轨迹的切割下料等。

4.工业机器人在厚板焊接生产中的应用

工业机器人在中厚板焊接生产中主要应用于船舶制造、工程机械、煤炭机械、核工业、钢结构及压力容器制造等行业。造船焊接技术是现代船舶制造的关键工艺技术,在船体建造中,焊接工时占船体建造总工时的30%~40%,焊接成本占船体建造总成本的30%~50%。

船舶焊接质量是评价船舶质量的重要指标,焊接效率直接影响到造船周期和船舶建造成本。因此焊接自动化将是船舶产业进步和升级的关键,也是造船行业的一大趋势,随着焊接技术的发展这种趋势还将越来越明显。

在工程机械行业,焊接机器人已经较广泛的应用于各种工程机械工件的制造。例如挖掘机的动臂、斗杆、挖斗、X架、主平台及履带梁等各个部件,装载机的前后车架、动臂等关键部件,推土机后桥箱、台车方盒,汽车起重机车架、转台、支腿以及履带起重机、泵车、平地机及摊铺机等设备关键部件的焊接都有了专门的焊接机器人-变位机集成系统。

这些专门的机器人焊接系统运行稳定可靠,本体及控制系统通过电弧跟踪功能、接触传感功能、焊接专家数据库等智能化功能,对中厚板焊接领域存在的工件尺寸、焊脚尺寸较大,焊接坡口加工、工件组对精度较差等问题进行了解决,焊缝成形效果和焊接稳定性均较好。图7和图8分别为机器人焊接挖掘机履带梁的柔性系统及焊接效果。

5. 厚板焊接加工机器未来人智能化发展趋势

焊接机器人在得到越来越广泛应用的同时,也正向更高程度的自动化与智能化方向发展。近年来不断涌现具有代表性的机器人焊接新技术,这些技术从生产效率、精度要求、操作性、适应性等方面显示了焊接机器人技术的未来发展趋势,从研发完善逐渐走向推广应用。

(1)机器人示教再现与离线编程技术

现阶段在工业生产中大量应用的焊接机器人多为基于示教再现或离线编程的工作方式实现焊接作业,在辅助以一定传感技术的情况下能够满足自动化生产的基本需求,但其智能化程度仍然有较大的发展空间,包括以下几个方面:易实现的示教、焊接路径自主规划、自动生成焊接任务工艺参数、直观易用的人机交互系统设计、借助虚拟现实等技术实现焊接工作站的离线编程等。

(2)焊接过程传感与适应性控制技术

集成了一种或多种传感器的焊接机器人可实现对环境的感知、信息提取及处理,通过视觉、触觉等感知的反馈形成一定的闭环控制,对外部环境的变化具有一定的适应力,如焊接起始位置自动寻位、焊缝自动跟踪等。更高智能程度的机器人需要能根据所获取的信息进行判断、融合、决策。对于复杂环境具有更高的适应性,以完成更复杂的任务,这是焊接智能化的未来发展方向。

(3)用于焊接工作站/生产线的多机器人协作技术

以焊接工作站或生产线的形式,采用多机器人协作技术实现多项焊接作业或焊接作业与定位、安装、检测等其他工序的同时进行,可极大地提高生产效率并能保证质量,进一步减少人工介入,生产空间更紧凑。同时,协同控制参与作业的多台机器人或运动轴,可从工序上避免其发生运动干涉或相互碰撞的问题,提高生产的安全性,减小生产线发生故障的概率。

(4)适用于高能束焊接、搅拌摩擦焊接等工艺方法的机器人技术

激光、电子束这类高能束焊接在运动轨迹高精度控制、辅助设备集成等方面对焊接机器人提出了特殊要求。

(5)用于极限环境的焊接机器人遥控技术

在核环境、太空、深海等特殊工况下,需要采用遥控机器人替代人完成焊接任务,极限环境在辐射、气压、水压、重力、温度等方面的特殊性,要求焊接机器人在机械结构、电气设计、传感方式、控制技术、工艺方法等方面均具有应对措施。

来源:金属加工