从世界范围看,镀锌汽车板的应用量已经占到汽车板总量的75%~100%,较为高档的车型甚至全部采用镀锌板。而在我国,镀锌板在汽车上的应用比例却只有50%左右。随着汽车产量的提高及质量要求的提升,镀锌板在我国汽车工业的应用前景十分广阔。然后,镀锌层的存在给镀锌板的焊接带来了一定的困难,Zn的熔点低(420℃),挥发温度908℃,焊接过程中由于裂纹及气孔的敏感性大、锌的蒸发及烟尘、氧化物夹杂及镀锌层熔化、破坏等问题严重影响了焊接质量。

本文阐述了镀锌板焊接中存在的问题,并介绍了伏能士的TPS/i PMC“电弧弧焊”在镀锌板焊接中的应用。

镀锌板焊接中存在的问题

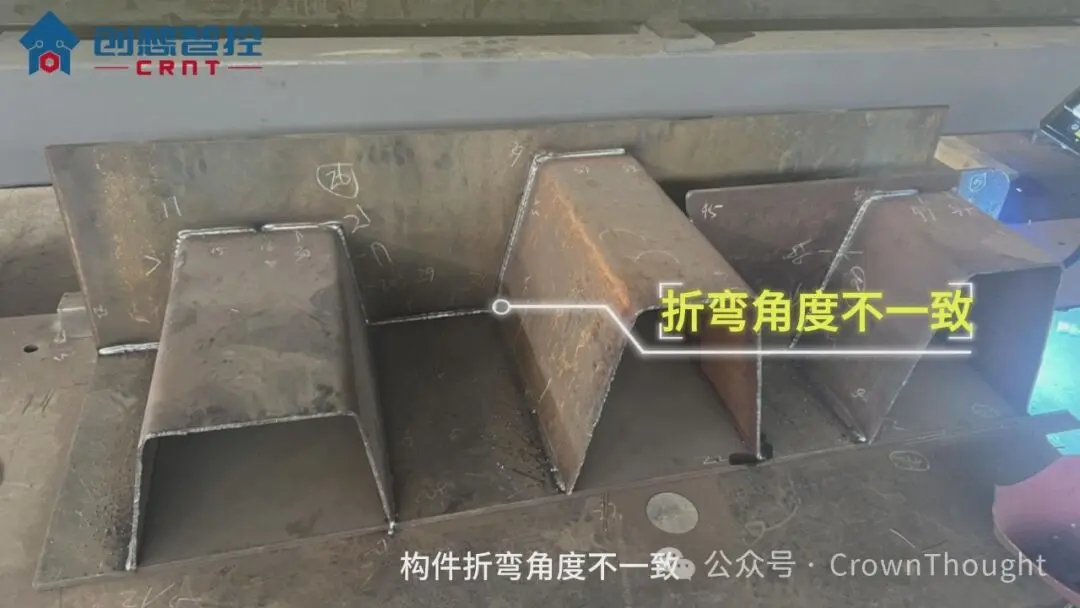

汽车工业应用的镀锌板的镀锌层厚度一般在15μm左右,成份为Zn或ZnFe。相比较铜基焊丝的钎焊,碳钢焊丝在焊接中具有非常大的优势,因为焊材的价格非常便宜。然而,由于镀锌板的特性,在传统MIG/MAG焊接工艺中,碳钢焊丝存在的诸多问题,其价格优势很难得以体现。

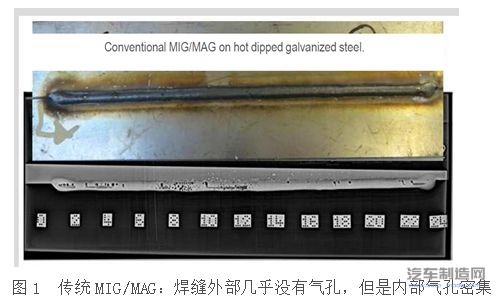

通常,铜基焊丝在镀锌板中作为钎焊使用,其优势是:当Zn的成份在25 %左右时,Cu和Zn会形成(FCC)面心立方结构固相。基于这种特性,以及CuSi焊丝相对较低的熔点,焊缝内部和表面的气孔会大大减少。这是因为,CuSi焊丝的熔点在950℃左右,Zn的沸点在900℃左右。而普通的碳钢焊丝,如ER70S-3的熔点在1500℃左右,在焊接的过程中会有大量的Zn蒸汽溢出。当使用传统MIG/MAG焊接工艺时,大量的Zn和ZnO蒸汽会导致焊缝内部和外部布满气孔(见图1),并产生大量焊接飞溅,进而导致后续打磨时间增加以及耗材消耗。当焊接过程中干伸长有轻微的变化时,电弧受干扰非常严重,易造成断续焊和烧穿等缺陷,几乎不可能保证连续的焊缝质量。

TPS/i电弧焊接在镀锌板上的应用

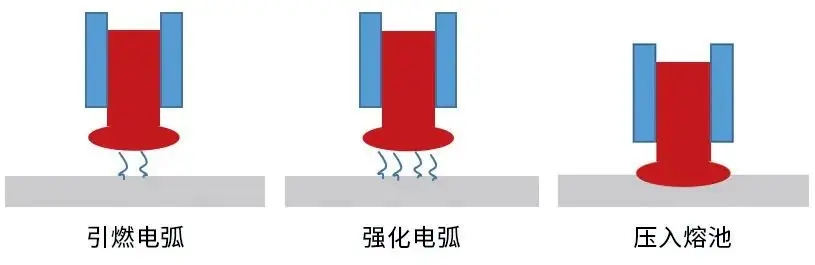

伏能士的TPS/i全新智能化焊机可以更准确地测量和分析电弧,更精确地进行控制,实现低飞溅的熔滴过渡、更快更稳定的脉冲电弧、完美的起弧和收弧以及均匀的熔深等。

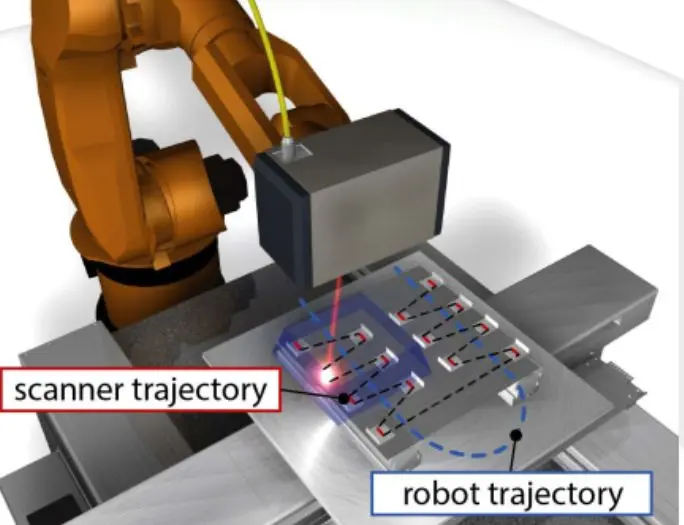

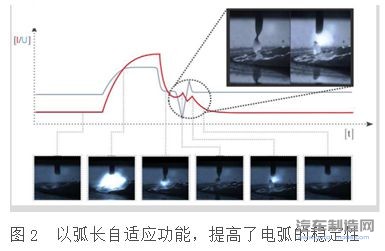

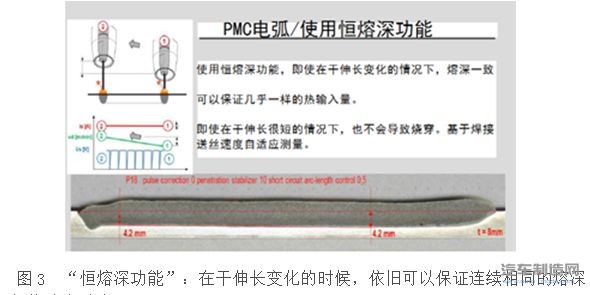

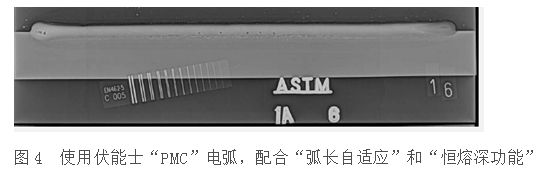

伏能士脉冲多重控制(PMC)电弧结合“弧长自适应”和“恒熔深”功能,在使用碳钢实心焊丝焊接镀锌板时,可以获得较好的焊接质量、较少的飞溅和较少的气孔。PMC电弧配合“弧长自适应功能(见图2)”,提高了电弧的稳定性。恒熔深功能即使在干伸长变动的情况下, 也可以保证连续相同的熔深(见图3),从而有效避免了板材的烧穿或者未熔合。

1.焊接速度对比

(1)焊接条件:1.2mm ER70S-3 焊丝,10% CO2的混合气体,镀锌层厚度20μm,材料厚度2mm;焊缝类型:搭接焊缝;焊接速度0.6m/min。

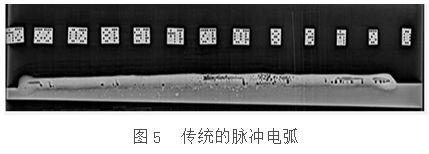

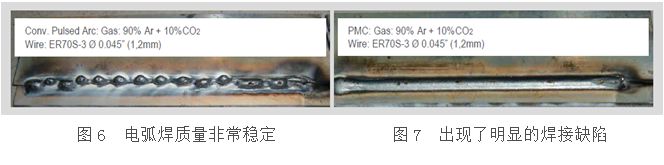

焊接效果对比如图5、图6所示,由图可见,PMC电弧焊接效果远优于传统的脉冲电弧焊接。

(2)焊接条件:1.2mm ER70S-3 焊丝,10% CO2的混合气体,镀锌层厚度20μm,材料厚度2mm;焊缝类型:搭接焊缝;焊接速度1m/min。

提高焊接速度,伏能士的PMC电弧焊的焊接质量依然非常稳定(见图6),然而传统的脉冲过渡出现了明显的焊接缺陷(见图7)。

这是因为,PMC电弧在干伸长变化下可以保证最低的热输入量和一致的热输入量,同时使用“恒熔深功能”和“弧长自适应”可以有效降低热输入量。最终,镀锌板焊接时使用PMC电弧,配合ER70S-3和8%~10% CO2的混合气体,气孔和飞溅的量都可以得到大大减少。

2.焊丝的选用

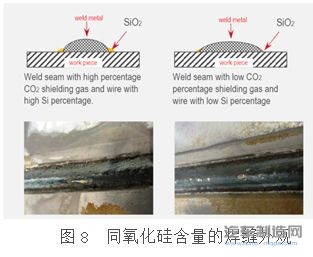

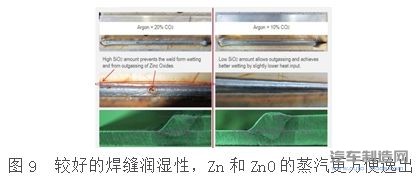

如图8所示,当混合气体中的CO2比例增加时,焊缝内部和外部的气孔都增加了。气孔的增加是因为焊接过程中硅和氧发生了化学反应,持续生成SiO2。而SiO2的熔点高于母材,但比重小于熔池,所以SiO2总是浮于液态熔池的上方,阻碍了Zn和ZnO的溢出,造成了气孔产生在焊缝的内部和外部。较少的氧化硅保证了较好的熔池流动性,也可以说,较高的氧化硅导致焊缝的形状更凸,如图9所示。

相比较传统的ER70S-6焊丝,使用低硅含量的焊丝(ER70S-3)可以大大降低SiO2的含量。另外,当使用较低含量的CO2混合气体时,可以同时有效降低焊接飞溅的含量。电压的降低,减少了热输入量,增加了焊缝的润湿性(见图9),这就是使用低硅含量焊丝的优势。

3.焊接位置

因为Zn蒸汽的挥发,需要考虑不同的焊接位置,每个焊接位置都有它的优缺点。尤其是当焊接位置存在一定的间隙时,对于提高焊接质量的帮助非常大。间隙可以让Zn蒸汽更有效的溢出,减少焊缝内气体存在的总量,降低产生气孔的含量。

结语

在镀锌板的焊接中,采用伏能士的PMC电弧技术令碳钢焊丝的优势得以充分发挥,并显著提高了镀锌板的焊接质量。在实际生产过程中,PMC电弧焊的应用还需注意以下几点:使用低硅含量的焊丝;使用更低含量的CO2混合气体(8%~10%);注意调整焊接位置,以获得更好的焊接质量。

作者:伏能士(上海)商贸有限公司 杨晓俊