近年来,国内汽车工业发展迅速,带动了汽车模具业的迅速发展,汽车冲压模具作为车身和四大工装之一,也不断推出新工艺、新结构和新材料。三级传动机构是解决汽车覆盖件产品冲压负角翻边或整形问题时常用的一种模具结构,它是通过逐级传动,最终实现将负角处的活动凸模退出制件负角区域,使制件能竖直向上取出模具。本文以顶盖侧整形模为例,详细介绍了气缸在三级传动机构中应用的工作原理及结构特点,以及在模具设计中的注意事项和后期模具调试阶段的验证效果。

制件工艺分析

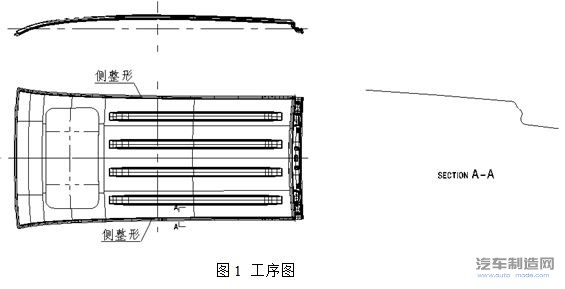

如图1所示,制作产品长2390 mm,宽1157 mm。本制件的突出特点是:外形尺寸很大,型面平坦,前后侧均有负角。本工序的工作内容为前后两边的立壁和凸缘面采用70°斜楔机构侧整形。

模具主要结构的确定

根据制件工艺特点分析本序模具,存在以下几个关键问题:

1. 制件定位问题

由于制件型面平坦,使用型面定位方式不可靠,必须使用四周轮廓定位的方式。

2. 取件问题

前后两边的立壁整形后形成负角,不能直接取件,所以凸模必须是可活动的。

3. 模具加工的工艺性

本制件的外形尺寸大,尤其是长度方向太长,即本序模具的整形线太长,如果使用旋转凸轮机构,凸轮显得又细又长,不仅加工精度不能保证,而且弯曲变形也很难控制。

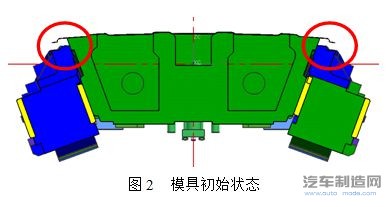

综上所述,确定采用三级传动机构。但是,这样仍然存在一个问题,就是制件的定位问题。如图2所示,传统的三级传动机构是在上模下行,工作部件工作前,活动凸模才能到位。而在初始状态,制件往模具内放的时候,活动凸模是处于退回状态,不能实现前后两侧外轮廓定位的方式。

经过反复思考,决定在三级传动的基础上增加气缸驱动,用气缸的驱动代替驱动块的驱动。目的就是在模具初始状态,制件放置之前,通过气缸驱动,让活动凸模回复到工作状态。这样放置制件时,下模各部件处于一个稳定的工作状态,可对制件施加各种定位,使得定位准确。下模传动机构的结构如图3所示。

工作原理

图4所示为工作过程行程图。以模具打开状态为初始状态,工作过程为:气缸3驱动滑块2运动,同时滑块2驱动活动凸模1运动到位,放置制件,上模下行,压料板压料,整形开始,到下死点,整形完成;上模上行,同时气缸3驱动滑块2回程,活动凸模1在自身重力及回程弹簧力的作用下向下回退,退出制件负角区,制件取出,开始下一次冲压过程。需特别说明的是,驱动块4起安全作用,只在气缸出现故障的时候才起作用。

设计注意事项

1. 活动凸模的回退方向与侧整形的方向没有直接关系,只根据制件整形后的形状选择合适的退出角度即可。

2. 不能在同一侧使用两个气缸同时推拉,两个气缸要分别设置在前后两侧,一个推一个拉,这样可以避免滑块运动方向左右受力不平衡。

3. 气缸行程的选择。气缸的行程不能用完,在工作和回程两种状态下都要有富余。

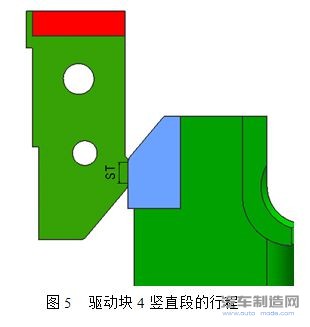

4. 刚性驱动只起安全作用。驱动块4的行程跟传统的三级传动机构相比可以减少。通常情况下,如图5所示,驱动块1进入直线段的行程st应该比模具压料板的行程大5mm以上。在本案中,可以不必考虑压料板的行程,此行程可以减小,从而模具的总行程相应减小。

模具调试验证效果

模具装配完成后,调试时发现一个问题,气缸驱动滑块的速度比较慢,影响冲压效率。经过研究发现其原因是气缸与气源连接的气管太细。理论验证如下:本模具选用的气缸型号为Φ200x110,气缸的工作行程st =85mm,一般气管直径为Φ10mm。根据能量守恒定律A ×V =A ×V,计算气缸的速度V=( A1×V1×μ)/A。其中,μ为气缸负载效率,取50%;V 为气体在管道内的流速,取12m/s;A 为气管的截面积,取78.53 mm ;A为气缸推力截面积,取31415mm 。将上述参数代入公式计算出气缸速度V=15mm/s。

气缸运动所需时间t=st/v=85/15=5.7s。本案中气缸驱动力是一个推一个拉,所以速度按运动较慢的推力计算,且往复运动的速度是一样的。气缸运行一个工作行程所需时间为11.4s,冲压次数为5次/min。这个速度远达不到冲压生产的要求。要想提高效率,必须加大进气的流量,在气体流速一定的情况下,只能是加大进气管的直径。经过车间的调试和反复验证,选用内径Φ16mm的气管,气缸速度能够达到35mm/s,满足冲压生产需求。

结语

在具体的模具结构设计中,要善于思考、灵活运用和不断创新,不要拘泥于某种特定的结构形式。

侧翻边侧整形模是汽车覆盖件模具设计中结构最为复杂的一类模具。在三级传动机构中,用气缸的驱动代替驱动块的驱动,解决了制件初始定位问题,使制件定位准确,提高了产品质量。与传统三级传动相比,由于刚性驱动只是起安全作用,一般情况下不参与工作,所以避免了驱动块导板的磨损,解决了驱动块导板需经常更换的烦恼。而且,使用气缸驱动减少了刚性驱动的行程,减少了模具的总行程,降低了模具装模高度。

作者:山东潍坊福田模具有限责任公司 王 燚