磁粉探伤定义和理论

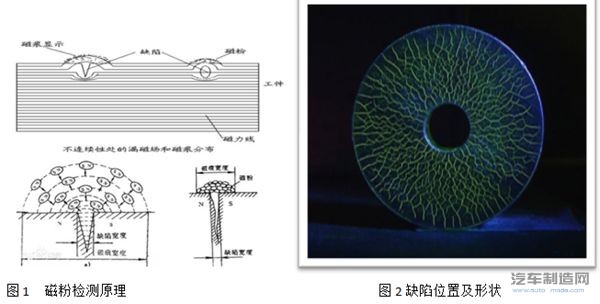

磁粉检测又称磁粉探伤或磁粉检验,是无损检测的五大常规方法之一,其特点是操作简便、显示直观。磁粉探伤利用工件缺陷处的漏磁场与磁粉的相互作用,以及钢铁制品表面、近表面缺陷(如裂纹、夹渣和发纹等)磁导率和钢铁磁导率的差异,形成部分磁通泄漏处的工件表面产生漏磁场,从而吸引磁粉形成缺陷处的磁粉堆积——磁痕(见图1),在适当的光照条件下显现出缺陷位置和形状(见图2),对这些磁粉的堆积加以观察和解释来实现探伤。

磁粉探伤种类可以分为以下几种:按工件磁化方向的不同,可分为周向磁化法、纵向磁化法、复合磁化法和旋转磁化法;按采用磁化电流的不同,可分为直流磁化法、半波直流磁化法和交流磁化法;按探伤所采用磁粉的配制不同,可分为干粉法和湿粉法;按照工件上施加磁粉的时间不同,可分为连续法和剩磁法。

为了保证磁粉检验结果的可靠性,对磁粉(包括磁性、粒度和形状)以及磁悬液的浓度、均匀性和悬浮性等均要校验合格后才能使用,并且在使用过程中也需定期校验。此外,对于观察评定时环境的白光照度以及荧光磁粉检验时使用的紫外线灯的紫外线强度等,也要列入校验项目,以求保证检验质量。

在曲轴生产中的应用

某机型曲轴材料钢号SAE1538MV,生产过程中需进行淬火处理。由于淬火后的工件可能发生变形或表面开裂,为确保产品质量要进行表面裂纹检测。

1.检验设备

该设备可采用复合磁化(两种不同方向的磁场同时施加于工件同一区域,且合成磁场的方向和大小随时间周期变化的磁化方法)将工件整体磁化,能够发现工件表面中任何方向的缺陷,并在激磁后自动喷淋进行湿法检测,使用灵敏度较高的荧光磁粉(在Fe3O4磁粉颗粒外裹有荧光物质,在紫外线辐照下能发出黄绿色荧光,在背景较深暗环境中,由于人眼色敏特性的原因,荧光磁粉更易于观察是否存在缺陷),在激磁结束后自动进行退磁,整个检测过程约为10s。

(1)设备验收要求 工件放于设备上后,将A型30/100试片反贴在工件表面,能清晰显示O及+字。无死角,无盲区;工件在测试结束后可自动进行退磁,且退磁后剩磁量不大于2高斯。

(2)设备验收结果 将A型试片分别反贴于工件轴颈(主轴颈/连杆颈)表面,然后将工件放于设备上,调整设备周向电流至0.8kA及纵向电流至8.5kAW时,A型30/100试片可完整显示O及+字缺陷;在工件测试结束后取下工件,用磁强计检测工件剩磁量均小于2高斯。

2. 检测步骤

(1)预清洗 将工件放入上工序的自动清洗机中,对工件进行清洗,清除工件表面的油脂及其他可能影响磁粉正常分布、磁粉堆积物的密集度、特性以及清晰度的杂质。

(2)缺陷的探伤

具体步骤如下:

①将A型30/100试片分别反贴与工件轴颈表面。

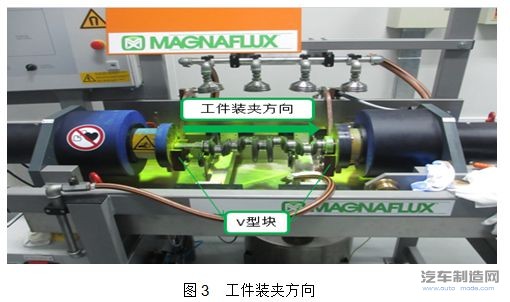

②将待测工件放在设备两V型块上,尽量使工件水平,如工件放不平导致夹紧通电时接触不良,可松开V型块固定螺栓调节V型块的高度。

③松开尾座锁紧手柄,手动夹紧工件,然后锁紧尾座,再手动推拉尾座,确保锁紧齿轮与齿条啮合,尾座锁紧后需确保待测工件与两端夹紧铜板间隙在4mm以内。工件装夹方向如图3所示。

④调整设备周向电流至0.8kA及纵向电流至8.5kAW,观察A型30/100试片可完整显示O及+字缺陷,如可完整显示则拆除该A型试片,对工件进行检测。

⑤调整退磁开关到“1”档,拉动自动喷淋探头至工件上方,踩下激磁脚踏开关;设备将自动加紧工件,并对工件自动喷淋含有荧光磁粉的磁粉探伤液;激磁及喷淋结束后,将自动对工件进行退磁操作。

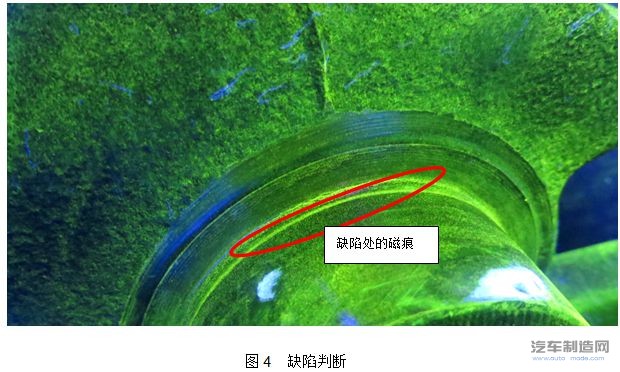

⑥观察轴颈表面是否存在磁粉聚集,判断工件是否存在不连续或缺陷,如图4所示。

(3)剩磁检测 将磁强计靠近经过退磁后的工件,读取剩磁量。如剩磁量大于工艺要求,则将工件安装到设备上,重新进行退磁。

(4)后清洗 检验并退磁后,应把试件上所有的磁粉清洗干净并彻底清除孔和空腔内的所有堵塞物。

结语

实践证明,利用磁粉检测曲轴的淬火后的裂纹具有如下优点:设备和操作均较简单,检测速度快,工艺简单、成本低且污染小;能够直观地显示出缺陷的位置、形状、尺寸和严重程度,并靠经验大致可以确定缺陷的性质;周、纵向电流分别可调,具有断电相位控制功能,几乎不受曲轴的大小和形状的限制,且重复性好;不仅能检测铁磁材料开口于表面的细小缺陷,没有开口于表面的近表面缺陷在许多情况下也能检测出来。

但磁粉检测也存在着一些局限性,例如:曲轴必须为铁磁性材料,才能在有缺陷的工件表面形成漏磁场,并检测到裂纹的存在;只能对近表面缺陷进行定性判断而不能进行量化,即只能显示缺陷长度,但不能确定缺陷的埋深和自身的高度;宽而浅的缺陷难检出;操作人员需要具有一定的资质方可操作该设备。

作者:荆慧敏 王毅