1. MIG焊接

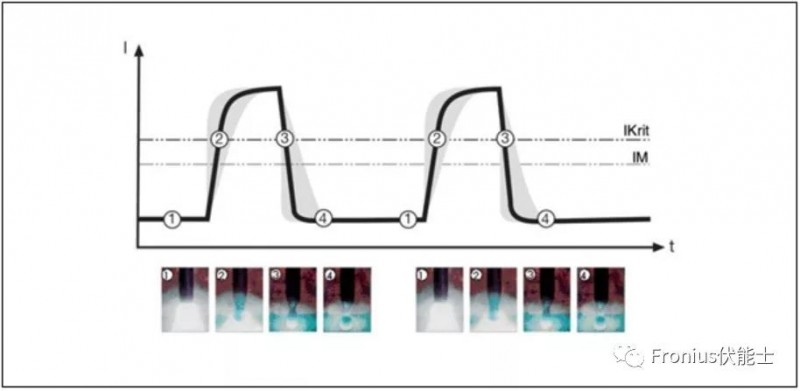

焊铝时,一般主要使用脉冲焊接技术,可以稳定地形成一脉一滴。整个焊接过程中,几乎没有飞溅。

试验证明,对于不同的焊材和保护气体,不同脉冲过渡的电流波形可以极大地改善焊接效果。铝合金焊接下,材料的厚度约来越薄,焊接电源对于较低能量下也能提供稳定电弧的要求也随之提高。(大约在30A)。因为焊接设备必须具有较低的基值电流和灵敏的弧长调节功能,即使在焊枪姿态,干伸长发生变化时,弧长也能保持不变。

优点

可以焊接薄板

可以使用更粗的焊丝

适合各种焊接位置

热输入量低

变形小

实现全自动化焊接

缺点

可能会产生气孔

厚板焊接时,没有沉淀,很难进行单面焊双面成型

定位焊时可能会有焊接缺陷

2. TIG AC交流焊接

铝及合金的TIG焊,通常采用交流焊接。因为熔点为550°C – 660 °C的铝表面覆盖了一层熔点为2040°C – 2100 °C的氧化膜。这层氧化膜在交流的正半波会清除,负半波熔化母材。此处要求交流焊机的设备需要达到两点:电流过零点后的再引弧能力,以及电弧产生的噪音需要比较小。

优点

单面焊双面成型不需衬垫

全位置焊接性能好

焊缝外观美观

无需后续工序

缺点

较慢的焊接速度

角焊缝根部熔合困难

8mm以上厚度,需要预热

变形量大

相应软化区增大

3. TIG DC直流焊,保护气体为氦气

美国在1940年最先将TIG直流钨极接负(氦气保护)的方法用于焊铝。由于非常高的热量密度(70%的电弧能量作用于工件)迅速形成熔池,熔化的熔池表面张力的作用将氧化物推到熔池边缘。焊缝表面呈暗灰色。TIG直流焊在某种意义上来说较适合自动焊。

优点

焊接速度快

较低的焊缝余高

变形量小

热影响区的软化程度小,热输入量小

气孔和熔合缺陷少

深熔深

缺点

需要保证严格的弧长一致

需要焊前准备

二.以下一些因素会影响铝合金的焊接方法的选择:

对焊接质量的要求

成本效率比

焊接位置

工件的类型

材料的厚度

来源:Fronius伏能士