关键词: 硅烷; 涂装工艺; 成本; 环保

0 引言

在市场竞争日趋激烈和环保法规日益严格的形势下,保证质量、降低成本、绿色环保、低碳、节能减排成为了汽车涂装工艺发展的趋势和方向。硅烷薄膜型前处理工艺和水性B1B2免中涂工艺已逐步在国内汽车涂装行业得到应用。经过大量的调研、工艺试验研究,上述绿色涂装新工艺得以在北汽镇江涂装车间成功应用,以下就其应用情况作具体分析。

1 北汽镇江绿色涂装工艺简介

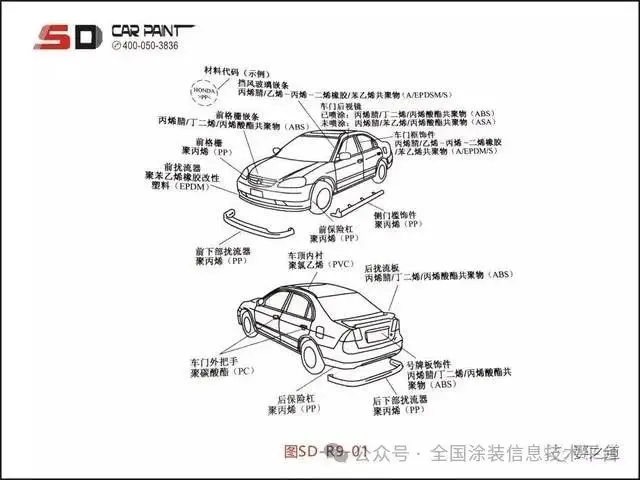

北汽镇江涂装车间主要工序:前处理电泳线、涂胶线、面漆线、修饰报交线、注蜡线。为满足环保要求,主要涂装材料采用无磷无氮低温脱脂剂、薄膜型硅烷前处理液、高泳透力电泳漆、水性B1B2免中涂面漆、2K清漆。

2 硅烷薄膜前处理工艺

硅烷前处理液是近年来涂装前处理行业中一种替代传统磷化的新兴绿色环保产品,目前正在逐步被汽车厂涂装所接受和应用。

2.1 硅烷与传统磷化工艺流程对比

传统磷化工艺:热水洗、预脱脂、脱脂、水洗1、水洗2、新鲜水喷淋、表调、磷化、水洗3、水洗4、新鲜水喷淋、纯水洗1、纯水洗2、新鲜纯水洗。

硅烷前处理工艺:热水洗、预脱脂、脱脂、水洗1、水洗2、新鲜水喷淋、纯水洗、硅烷、纯水洗1、纯水洗2。硅烷前处理工艺可取消传统磷化工艺中的表调工序,用纯水洗替代,并可取消磷化后的2道水洗工序,处理工序和生产线长度缩短。

2.2 2种前处理工艺参数对比

硅烷与磷化工艺参数对比见表1。

2.3 2种前处理设备投资对比

2种前处理设备投资对比见表2。

采用硅烷技术预计节省成本:槽体长度少4 m,少2道水洗,生产线长度少10 m,包括室体、管路、平台等,节省约80万元;少200 m3/h、30 m扬程的循环泵1台,SUS316L材质,安装包括附属设备节省约30万元;除渣系统节省约30万元;酸洗系统节省约 15万元;加料系统和轴封系统节省约15万元;基础施工节省约30万元;共计节省约200万元。

3 B1B2免中涂面漆工艺

3种面漆工艺流程对比如下。

3C2B工艺流程:电泳打磨、涂焊缝胶、喷中涂漆、中涂烘干、中涂打磨、喷水性色漆、色漆预烘干、喷1K清漆、面漆烘干。

3C1B工艺流程:涂焊缝胶、胶烘干、电泳打磨、喷水性中涂、中涂预烘干、喷水性色漆、色漆预烘干、喷1K或2K清漆、面漆烘干。

B1B2工艺流程:涂焊缝胶、胶烘干、电泳打磨、喷涂B1色漆、喷涂B2色漆、色漆预烘干、喷2K清漆、面漆烘干。

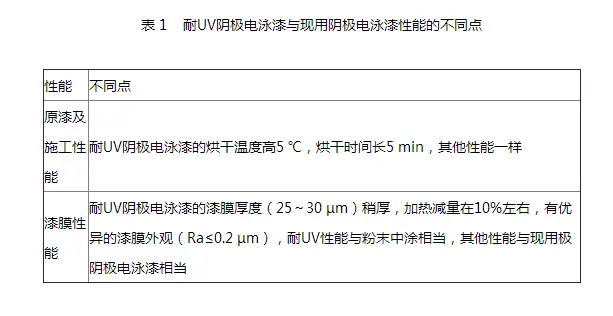

图1是北汽镇江工厂的珍珠白颜色整体涂层的剖面在电子显微镜下显示的涂层结构照片。

B1B2工艺是流程最少的汽车面漆工艺,通过色漆的优化,在保留原中涂涂层抗紫外及抗石击功能的同时,省去中涂生产线的工艺设备、作业人员及能耗成本,可大幅度降低VOC的排放,同时可以实现传统工艺所有颜色的喷涂。

4 节能新减排技术

4.1 LED照明

在焊缝密封、钣金修正、底涂、裙边PVC、PVC Audit、喷漆自动段、洁净室、流平室、注蜡室对检查要求不高的工位使用节能、环保、寿命更长的LED照明替代荧光光源。在照度不变的情况下,运行能耗减少约50%;在同样能耗情况下,照度为传统荧光灯具的3 ~ 5倍,LED灯具寿命为30 000 ~ 50 000 h,节约了使用

成本。

4.2 内喷机器人+循环风

喷漆线采用IRB5500机器人和IRB5350 机器人共50台,搭配RB1000 SAD和SSD内加电旋杯,配合开门和开盖机器人进行内外板连续式喷涂,实现了无人化全自动喷涂。相对于普通喷枪,涂着效率提升,油漆节省约30%,在满足高质量标准的同时,做到了节能环保。

喷漆室送风循环风约占70%,与全新风相比,大幅节约了空调能耗,喷漆室能耗降低约45%,同时可提高喷漆废气VOC浓度,降低VOC焚烧用天然气能耗。喷漆室循环风示意见图2。

4.3 喷漆室废气处理

喷漆室废气处理采用“转轮浓缩+TNV”,每组转轮处理风量约100 000 m3/h,废气浓缩倍数约14倍(控制在爆炸下限的25%以下),VOC处理净化效率≥98%。

4.4 热泵技术

热泵技术在循环风空调上应用,减少了加热设备(锅炉、管路、控制设备等)和总体投资。采用制冷剂的冷凝热替代外部的能源,不需要加热能耗。由于采用制冷剂替代热水加热,可以做到100% 防冻,单体循环风空调运行成本降低10%以上。

4.5 RTO排气余热回收

烘干废气采用RTO处理,RTO排气余热的回收采用换热器加热水,进气温度为200 ℃,排气温度控制在120 ℃,热水从75 ℃加热到90 ℃。

4.6 底涂摩擦输送系统

底涂摩擦输送系统相对于链式输送设备没有返回链条,空间利用率大,快速移动时没有链式传动的声响,噪声小,输送速度大,可满足更高的节拍生产要求。能耗低,每个摩擦驱动为0.18 ~ 0.25 kW,接力式传动,不需要所有电机同时运行,故能降低能耗;不需要润滑链条,没有油污、粉尘和噪声之类的污染,维护调整方便,单个驱动及部件的损坏不影响整体运行,且更换方便。

5 产品质量

汽车涂装的主要目的是为车身提供生命周期内的防腐蚀性能和外观装饰性,而防腐蚀性能主要由前处理电泳提供,外观装饰性和耐候性主要由面漆提供。

5.1 硅烷+电泳防腐性能

相同的钢板、电泳漆,硅烷和磷化按GB/T 1771—2007《色漆和清漆耐中性盐雾性能的测定》进行1 000 h连续耐盐雾的试验,结果硅烷和磷化前处理都能满足“无起泡等异常现象,单边扩蚀<2 mm”的标准要求,表明硅烷前处理工艺处理的汽车外板的防腐蚀性能合格。通过实验室中硅烷和磷化(不同前处理)处理相同的钢板和高泳透力电泳漆的四枚盒泳透力试验结果对比,表明硅烷和磷化前处理都能满足泳透力大于60%的要求;投槽后的电泳车身剖解结果为车身内腔结构部位均满足大于8 μm的标准要求,说明硅烷前处理工艺处理的车身内腔的防腐蚀性能合格。

5.2 硅烷+电泳粗糙度

电泳漆膜的粗糙度直接影响后续面漆的外观,如果粗糙度大,整车面漆后的短波较大,鲜映性较差。采用不同前处理的电泳漆粗糙度数据对比见表3,数据表明采用硅烷和磷化前处理对电泳漆膜的粗糙度影响不大,粗糙度水平基本持平。表3中的数据为不同工厂产品,钢板的粗糙度也有一定差异,电泳漆型号也不同,但如果选择合适的电泳漆,硅烷对电泳漆膜粗糙度影响并不大,可达到传统磷化甚至更好的水平。

不论是实验室还是实际生产线,具体数据均表明,采用硅烷前处理的车身整体防腐性能和粗糙度都能达到与传统磷化相当的水平。

5.3 B1B2面漆外观效果和耐候性

选择3个采用3种不同工艺的工厂所共有的珍珠白颜色(色相上略有差异)作为对比对象,在面漆光泽、长波、短波、鲜映性(DOI)指标上进行横向对比。

5.3.1 光泽

3种工艺的面漆20°光泽数据见表4,由表4可知其光泽数据都在91% ~ 93%之间,基本相同并都满足标准要求,且差异不大,在光泽数据上B1B2能达到与3C1B、3C2B面漆工艺同等的水平。

5.3.2 长波

3种工艺的长波对比见表5。

5.3.3 短波

3种工艺的短波对比见表6。

5.3.4 鲜映性(DOI)

3种工艺的鲜映性(DOI)对比见表7。

3种工艺的面漆橘皮数据基本相同,都满足标准要求,且差异不大,在橘皮数据上 B1B2能达到与3C1B、3C2B面漆工艺同等的水平。

5.3.5 耐候性

B1B2工艺复合涂层经过人工气候老化和人工辐射曝露滤过的氙弧辐射2 000 h(GB/T 1865—1997)和海南24个月自然气候曝露试验(GB/T 9276—1996)结果均能满足标准要求,且与3C1B、3C2B工艺复合涂层基本相当,3种不同面漆工艺的涂层耐候性指标处于同等水平。

通过以上数据说明采用B1B2工艺面漆的车身在外观数据和耐候性指标上与3C1B、3C2B工艺面漆基本相当,处于同一水平。

6 运营成本

6.1 前处理

北汽镇江工厂采用的硅烷前处理工艺生产柔性强,处理温度低,蒸气用量少,折合电量每台车节省约13 kW·h;另外产渣量极少,固废处理费用单车降低约0.56元。

6.2 面漆

北汽镇江工厂采用的B1B2免中涂工艺较传统的3C2B工艺具有节能、环保、精益的特点。减少中涂线和中涂打磨线,按15万台/a的产能计,设备固定资产投资节约2 716.2万元,生产运行成本每年减少约195万元,人力成本每年减少约500万元,综合运营成本每年节省约700万元,单台成本节省约47元。北汽镇江工厂采用的B1B2工艺较3C1B涂装工艺,减少了1条中涂闪干炉及强冷,其综合运营成本每年节省约 110万元,单台能耗成本节省约7.4元。

7 环境效益分析

7.1 前处理废水

北汽镇江工厂采用“硅烷+高泳透电泳漆+中水回用”,配备有污水处理站,含氮磷废水经过预处理、生化处理、超滤、反渗透、蒸发浓缩等工艺,达到高标准中水进行回用,基本实现废水“零”排放。硅烷前处理工艺不含磷、镍、铬和锌等元素,废水的处理和排放相对于磷化前处理更容易、更经济。硅烷不需和磷化一样使用亚硝酸钠促进剂,亚硝酸钠被证明是一种致癌物质。硅烷的产渣量小于0.1 g/m2,而磷化一般产渣量为2 ~ 5 g/m2。另外,北汽镇江采用的脱脂剂为低温无磷无氮的产品,从源头上避免了废水中富营养元素的排放。

北汽镇江工厂采用的硅烷前处理工艺不需要表调工序,表调槽因槽液老化必须每半个月重新换槽和每天溢流槽液,因而节约大量工艺用水,单台耗水量较采用磷化工艺减少约3.89 t,且产生的废水很少,图3(B1B2:北汽镇江采用的“硅烷+B1B2”工艺;3C1B:北汽集团其他工厂采用的“磷化+3C1B”工艺;3C2B:北汽集团其他工厂采用的“磷化+3C2B”工艺)所示的北汽镇江工厂的单台耗水量较采用磷化工艺的其他2个工厂有较大优势,北汽镇江工厂较采用传统工艺3C2B、3C1B的天然气耗量也有明显优势,只有耗电量因为产量差异太大,平均到单耗上,3C2B工艺优势明显,原因为该工厂产量大且接近于设计产能,而其他2个工厂刚刚量产,处于调试和产能爬升阶段,远未达到设计产能,而产量相当时,3C1B工艺则略有优势。

7.2 面漆废气

喷漆采用“紧凑型水性免中涂B1B2工艺+循环风+风冷热回收+转轮浓缩+TNV废气焚烧”,基本实现了VOC废气“零”排放。 B1B2水性免中涂工艺的膜厚比传统3C2B工艺的膜厚低10 ~ 15 μm,涂料用量减少了10% ~ 15%,废弃物减少了20% ~ 25%。随着涂料用量的降低,施工过程排放的VOC也同样降低,从源头上大幅度削减了VOC排放。喷漆室使用“循环风+风冷热回收”使综合能耗降低约40%。B1B2免中涂工艺较3C2B减少了中涂喷房、烤房、打磨室等设备,较3C1B减少了中涂闪干炉及强冷,生产线精简,而这些设备的运行要消耗大量的天然气及电能,降低了15% ~ 20%的CO2排放。

8 结语

北汽镇江涂装车间批量生产的涂装车身各项质量指标均符合公司标准,与采用磷化、3C1B、3C2B工艺的质量水平基本相当,生产线运行稳定,根据生产运行的数据统计表明,该工艺实现了绿色、低碳、节能、环保、减排的目标,满足了国内环境要求苛刻的环太湖流域环境标准要求,与传统工艺相比,生产运营成本也有较明显的优势。

来源:现代涂料与涂装

作者:张虎 刘志新 边春利