SE(同步工程)又称并行工程,其目的明确,特点主要是同步性、协调性、一致性和约束性,有利于资金回收。实施SE有助于多部门同步开展工作,对产品的工艺性、可制作加工性和质量保证进行分析,同时借鉴现有车型的问题库进行横展,对可能影响产品质量的问题进行整改,防止同类问题复发,以保证产品质量。

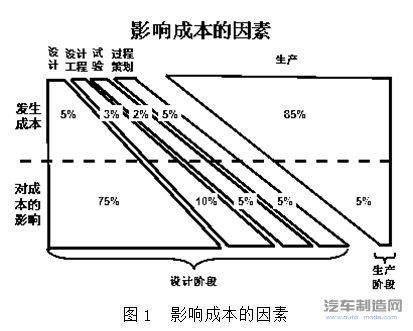

一个产品的开发全过程都要开展SE工作,在影响成本的因素(见图1)中,可以明确地看出各个阶段发生成本与对成本的影响,其中设计问题对产品生产过程成本的影响比重较大。在SE分析过程中,主要控制四大工艺的工艺性,对采用设备的通用性及工艺性进行分析,避免特殊工艺及异性设备的使用。在开发周期内实施SE,可以在设计阶段对产品问题及时整改,有效地降低调试过程的问题发生率,缩短工装模具的调试周期,缩短整改开发周期。

SE在冲压工艺中的体现

汽车约70%的金属零部件是通过冲压加工得到的,冲压件数模多采用AutoForm和NX等软件进行打开。通过软件结合SE同步工程要求,对冲压件进行分析,以此提高冲压件品质、降低成本并缩短开发周期,体现同步工程的意义。

1.提升冲压品质

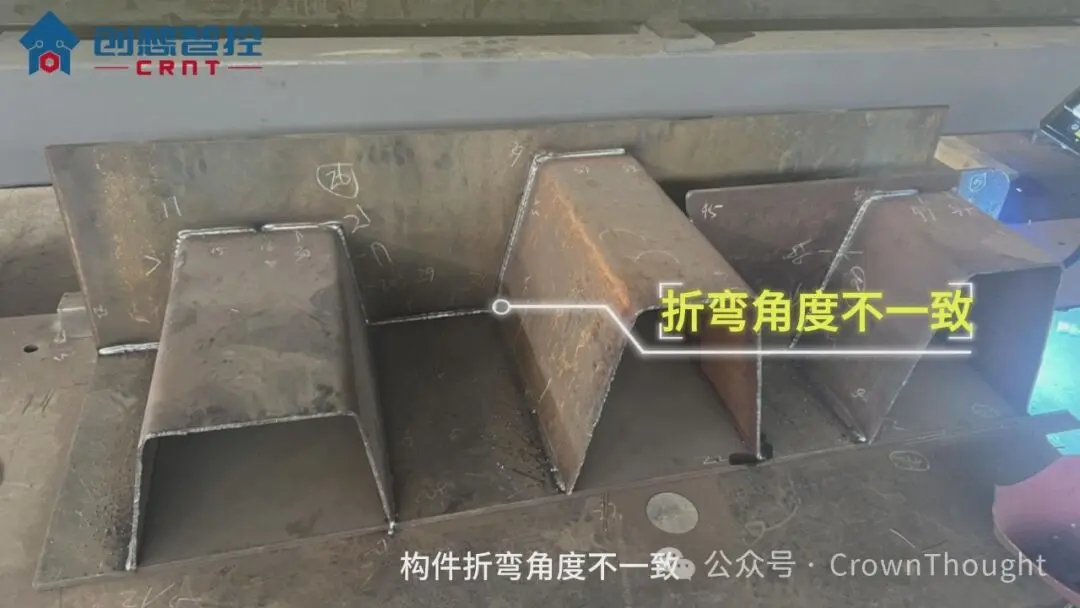

冲压品质需通过模具、设备、人员素质、材料、管理水平、储存和搬运等多方面进行控制。在车型开发时通过SE同步工程,对冲压件模具的加工工序和冲压材料的成形性,结合现有设备进行分析,提高设备的共用性。模具的加工工序通过分析,合理布局安排工序,分析出不可控或者不易控制的问题点,进行修改或加强质量监控。

本文以冲孔与翻边方向的问题为例。改善前的情况如图2所示,两侧翻边与产品面垂直(冲压方向上有负角),翻边时只能用侧翻,与侧冲孔冲突(距离太近),四工序内无法完成,需要增加工序。改善后的情况如图3所示,首先将侧翻部分改为正翻(即使翻边部分与冲压方向平行),其次调整各工序内容及模具结构,使翻边与侧冲孔分两序完成。改善前后原因分析:由于存在角度问题,品质无法保证,改善后翻边与冲压方向平行,有利于品质的保证和控制。

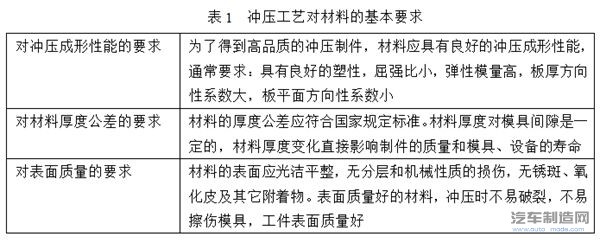

材料的冲压成形性能(即材料对冲压加工过程的适应能力)决定了生产效率和模具使用寿命。材料的冲压性能好,就是指其便于冲压加工,一次冲压工序的极限变形程度和总的极限变形程度大,生产率高、容易得到高质量的冲压件且模具寿命长等。由此可见,冲压成形性能是一个综合性的概念,它涉及的因素很多,为了保证产品质量,提高模具设备的利用率和寿命,对冲压件材料要求较为具体(见表1),前两项为分析时的要求,必须控制,后一项为使用过程中的监控。

2.降低冲压成本

冲压件的成本控制体现在优化工序、左右件共模和提高材料利用率等方面。通过SE分析可以将这些控制成本的手段,提前到模具开发前期,使得模具开发成本降低。

(1)优化工序 在SE分析的时候,对翻边、冲孔方向与车身坐标不一致的情况进行问题提出,进行修改,可以有效地减少冲压工序,降低全序模的开发成本并减少操作人员数量。

(2)左右件共模 对于左右件不对称的冲压件,在分析过程中,结合产品结构,全面分析提出问题,修改为左右件对称或者近似对称,实现左右件共用模具(如翼子板、左右车门等),有效地提高模具使用率,减少左右分件模具的开发成本和模具存放面积。

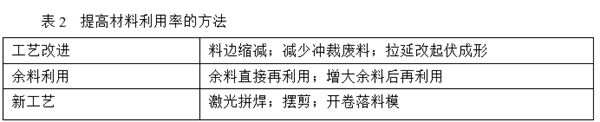

(3)提高材料利用率 对于冲压而言,材料利用率高低直接影响着经济效益的高低,可以采用表2所示方法来提升其利用率。

结合以上方面,在分析过程中,注意板材厚度,方便余料共用;了解材料的特性,有利于工艺改进;梳理产品结构及特性,采用新工艺和新技术。

3.缩短开发周期

采用SE分析之后,合理布局冲压工艺、合理开发模具,通过分析过程将冲压问题及现有问题横展,在设计阶段解决,缩短后续问题整改和调试时间,减少质量问题。贯穿整个项目来看,缩短了开发周期、加强了质量控制并提升了品质。

SE在焊装工艺中的体现

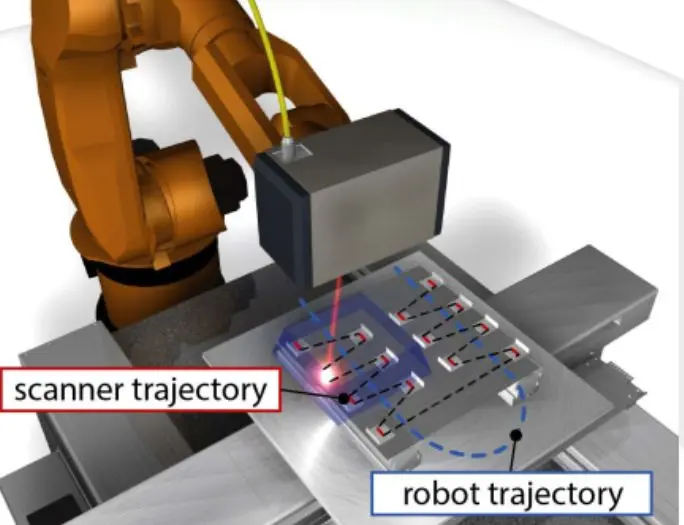

车身装配主要采用焊接方式,由于焊装工艺设计、车身产品设计及冲压工艺设计是互相联系、互相制约的,必须进行综合考虑,利用SE从结构条件、焊接条件、车体质量条件、组装基准位置、操作条件、零部件结合条件、焊接枪接近性及组装顺序八个方面进行全面分析,以达到保证品质、降低成本和缩短周期的目标,同时在分析过程中利用现有质量问题库做好横展工作。

1.提升焊装品质

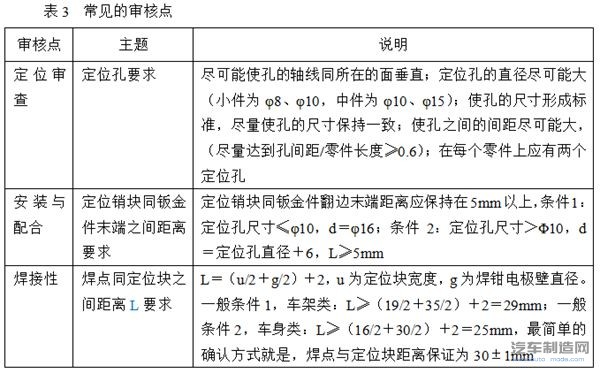

焊装品质提升的关键是定位基准统一性的选取以及装配工艺性,在焊装工艺分析过程中,现有质量问题库是很好的借鉴资源,可以将后续的质量问题在设计中解决掉,减少后续工作量。表3对常见的审核点进行了说明。

以上所说的审核点只是审核过程中较为突出的几点,有很多审核内容,在此不一一赘述。在整个审核过程中,定位、装配和焊接等方面都对焊接质量有着不同程度的影响,只有在审核过程中将这些问题解决掉,才能更好地保证焊接质量和车身精度。

2.降低焊装成本

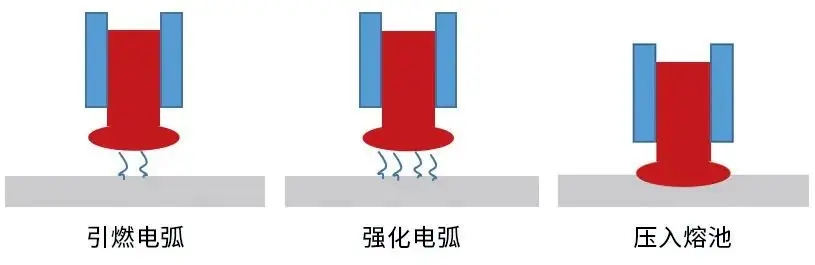

焊接成本分为一次性成本和永久成本,一次性成本投入主要是设备和工装,永久性成本主要是易损件和工装备件等。在SE审核过程中,首先对焊接性进行分析,减少异形焊枪的使用,尽量采用通用的C型钳和X型钳;其次分布焊点和板材搭接位置,减少两层焊和三层焊或多层在同一位置,用最多的焊接层数代替;最后分析工装上件顺序及工艺分级,合理分布工装上件顺序和位置,控制工装开发成本。

3.缩短开发周期

通过SE分析将焊接工艺合理布局,实现生产工艺合理分级和简单的焊接操作,采用通用化设备来缩短采购周期,将工艺工装简单化实现易加工制作、保证精度并减短周期。提前解决质量问题,降低质量问题发现率。从整个过程看,缩短了开发周期、减少了质量问题、增强了可控性且提升了品质。

结语

冲焊工艺在整个汽车的开发过程中对于质量的影响较大,后续问题解决起来较为困难,成本较高,周期较长。开展SE审核分析,可以使冲焊工艺在调试时发生的问题提前解决,缩短了调试周期,降低了调试时解决问题的成本费用。在整个SE审核分析过程中,现有的SE审核资料不一定是最全面的,只是一个大体的方向和借鉴,不同单位应该结合自身的能力水平开展工作,其中现有质量问题库的解决方案也是一种很好的SE审核资料。

作者:北京汽车制造厂有限公司 任小康 长城汽车汽车股份有限公司技术中心、河北省汽车工程技术中心 刘建国