高强度碳纤维内核Carbon core的应用能够显著且有针对性地减少车身重量,同时又提高车辆的稳定性。在车身扭转刚度方面,相对于上一代车型,不仅车身重量减少130公斤,还提高了舒适度和安全性。此外,智能混合结构和重量优化技术,保障了从整体到每个细节的一致减重,几乎达到完美的50:50轴载荷分布,并进一步降低重心。

在减少了钢材用量之后,BMW将一部分材质用碳纤维代替,即使这些碳纤维真的在撞击下断掉,车子也不会散架的,对于轿车而言,这仍然是一个非常值得借鉴的好例子。

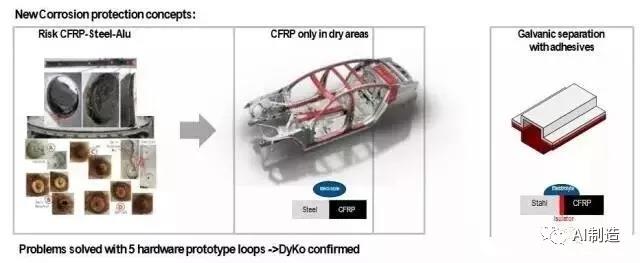

但是金属材料与碳纤维复合材料连接需要面临的一个很大的挑战就是电化学腐蚀。

当两种不同的金属通过电解质相通时,即会产生电化学腐蚀,尽管碳纤维不是金属,但是其也是良好的导体,也和钢或者铝合金存在很大的电势差。金属间的腐蚀发生在金属连接处,虽然不会腐蚀碳纤维复合材料,但是却会侵蚀钢和铝合金。而且水就是最常见的电解液。

电化学腐蚀就是金属和电解质组成两个电极,组成腐蚀原电池。例如铁和氧气,因为铁的电极电位总比氧的电极电位低,所以铁是负极,遭到腐蚀。特征是在发生氧腐蚀的表面会形成许多直径不等的小鼓包,次层是黑色粉末状溃疡腐蚀坑陷。

所以在宝马新7系中,碳纤维复合材料仅被用于车体关键结构件并且干燥的区域。另外通过结构胶,一方面实现不同零件粘接,同时也阻断碳纤维和金属材料的化学腐蚀发生路径,从而实现对电化学腐蚀的防腐。

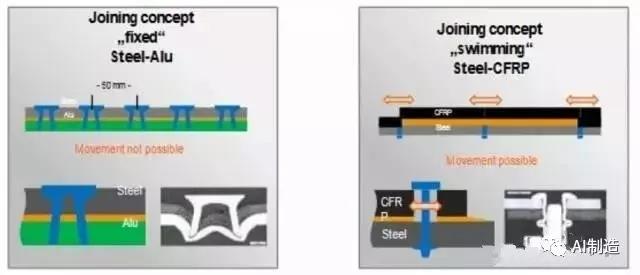

对于金属和复合材料的连接工艺,除了结构胶的粘接以外,还需要与物理的铆接相结合。BMW对于多材料车身开发了不同的链接工艺,例如钢和铝合金之间的“fixed”概念,钢和CFRP之间为“swimming”概念。

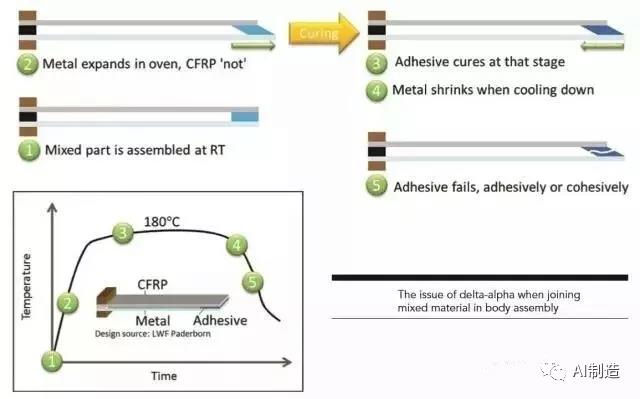

对于复合材料与金属零件的胶结,因为不同种材料具有不同的热膨胀系数,所以结构胶要具有良好的韧性。

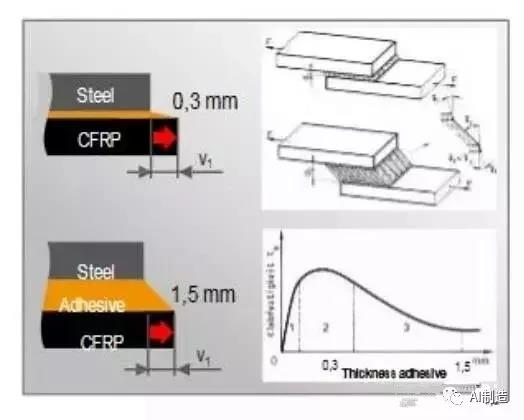

对此,swimming工艺中我们通过增加结构胶的厚度,来提高粘接韧性。

通过增加结构胶的厚度,我们可以实现更好的伸缩补偿量,更高的断裂延伸率,但是粘接强度会有所降低,同时会增加结构胶使用量进而增加成本。所以需要根据实际情况进行调整。

来源:复材世界