电动汽车以其节能环保、使用成本低、加速快、噪声小在国内外得到了广泛的推广应用,市场前景非常广阔。我国已经将电动汽车列为国家重点扶持的主要领域,按国家“十三五”规划,到2020年,我国的电动汽车保有量将达500万辆,年产量将达到200万辆,据中国电池百人会的预计,2016年电动汽车的销售台数将不会超过70万辆;到2020年的未来4年,将是中国电动汽车飞速发展的关键几年。

电动汽车未来发展的关键技术是动力电池的安全性、成本及储能容量。动力电池的制作工艺复杂,安全性要求高;其制作过程中的关键工艺技术之一是激光焊接技术;动力电池激光焊接工艺包括电池软连接焊接、顶盖焊接、密封钉焊接、模组及PACK焊接。动力电池激光焊接部位多、可靠性和安全性要求高,对激光焊接设备提出了更高的要求。

深圳市联赢激光股份有限公司(以下简称联赢激光)作为激光焊接领域的龙头企业,在动力电池焊接领域有着8年的实际经验和工艺技术积累,凭借技术、品质等方面的优势,联赢激光的焊接设备在动力电池领域占据了极高的市场份额,得到了广大动力电池企业的厚爱。下面,简单介绍一下联赢激光几款焊接设备的显著特点。

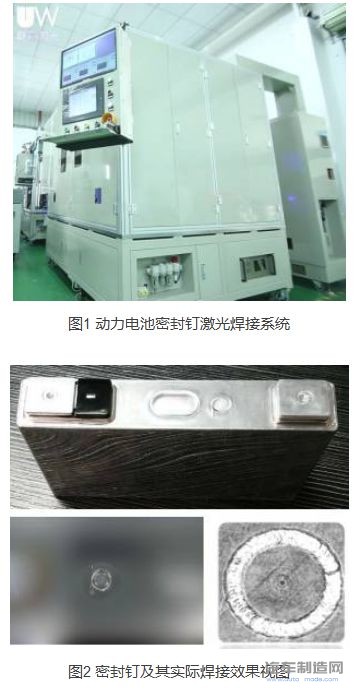

1、密封钉激光焊接系统

联赢激光密封钉焊接设备具有工位结构紧凑、占地空间小、生产效率高等优点,焊接效果相当稳定(焊接外表美观、一致性好、工艺稳定)。该设备焊接产能从4PPM到20PPM,良品率可达到99.8%以上,设备焊接前端采用激光清洗,清洗效果好,无杂质残留。

此外,密封钉焊接设备密封钉采用振动盘自动上料,自动检测密封钉的正反面,并且可在焊接时实时监测焊接效果;同时,其采用同轴吹保护气体的方式保护焊接产品,焊后检测焊接效果,焊缝光滑无虚焊、针孔、炸点等现象;本设备采用最新研发的夹具机构,具有防擦伤产品、防尘、易清洁、易换型等优点。

2、软连接激光焊接系统

软连接焊接工作台设备分在线式和离线式两种,利用很小的空间实现多种功能的高度集成,能大大节省厂房空间。动力电池软连接全自动激光焊接生产线包含上料、刻码、激光焊接、激光清洗、焊后质量检测、折T、贴膜、下料等工序,全部采用全自动化生产流程,生产过程简洁连贯,效率高、优率好。

软连接焊接设备产能系列从4ppm到12ppm,设备的良品率可达到99.8%以上,焊接速度最高可达200mm/s。贴膜采用联赢自主研发的贴膜机构,夹具已经发展至第6代(夹具具有防尘、防卡、防擦伤产品、自清洁、易换型等显著优点)。此焊接台现已成为联赢一款成熟稳定的自动化设备。目前,我司已投入研发产能为20ppm的软连接焊接台自动线。

3、动力电池顶盖焊接系统

动力电池顶盖焊接主要有顶焊和侧焊两种焊接方式,针对这两种焊接方式联赢激光都有相应成熟可靠的自动化焊接系统。

动力电池顶盖顶焊全自动激光焊接生产线包含自动上料、上基准、上锁、放保护盖、激光焊接、焊后检测(外观和包边)、解锁、下料、夹具吹气清洗等工序,全部采用全自动化生产流程,生产过程简洁连贯,效率高、优率好。此设备压装技术为自主创新设计,可以在不损伤电池的前提下有效的压紧顶盖与电池壳,使顶盖与壳体完美配合,为后续焊出优良的产品做好必要的准备。此设备在行业中首创无需预点焊即可直接满焊,大大提高了自动线的生产效率,降低了成本。满焊工位采用特殊的工艺进行实时监测,避免由于产品高低差的原因而影响焊接效果或产生不必要的NG品。顶盖焊接设备夹具也处于不断研发、更新中,此设备采用的夹具机构,具有防擦伤、自动上下保护盖板、自清洁、易换型等优点。

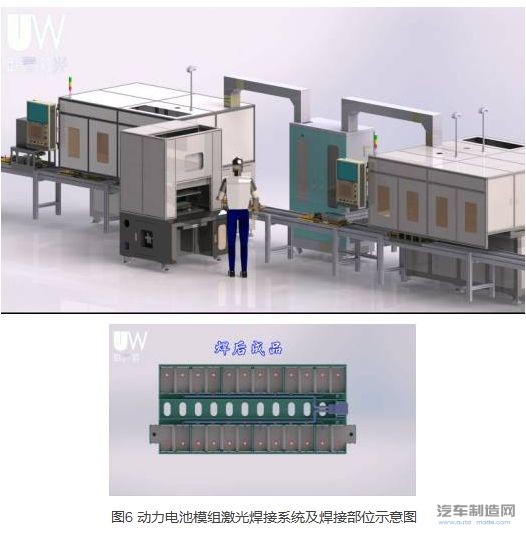

4、电池模组PACK焊接系统

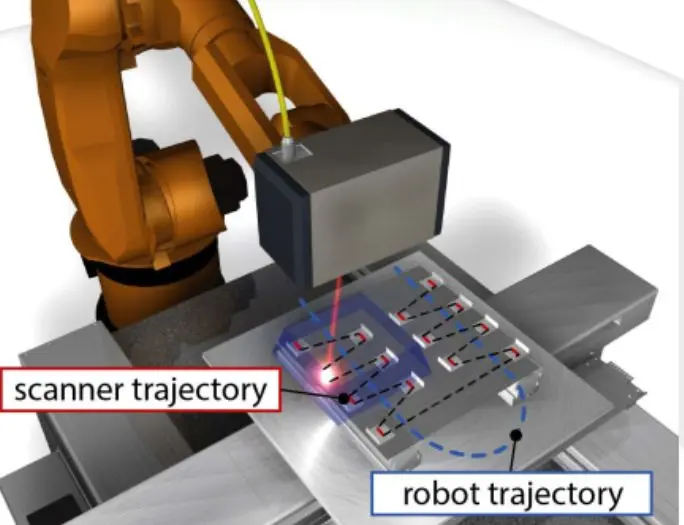

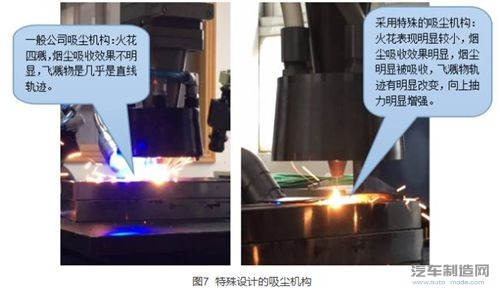

在模组PACK焊接设备的开发方面联赢重点研发焊前激光清洗工艺和振镜焊接同轴吹保护气系统,都取得了很好的成果。模组焊接设备是全自动线,焊前分别对电池极柱、连接进行激光清洗,去除产品表面氧化层、有机物,能有效提高焊接质量及产品过电流能力。振镜焊接同轴吹保护气系统,在大大提高焊接效率的同时,也更好的保证焊接质量。同时该焊接设备可自动检测焊接外观,同时采用自主研发的抽烟机构,可以有效的防止焊渣、碎屑掉落在电池表面,杜绝短路现象的发生。模组焊接设备焊接质量较好,良品率可达99.5%以上。

联赢的模组焊接设备均可兼容多款焊接产品,并且夹具换型时间短,焊接的时候均采用同轴吹保护气的方式,焊接产品表面无碎屑、残渣,焊缝无虚焊、炸点、针孔等不良现象,焊接质量稳定。同时使用我司自主研发的吸尘机构进行抽烟吸尘(此吸尘机构抽烟范围大,重量轻,加工精度高,外形美观),吸尘过程中不会有焊渣、碎屑等掉落在焊接产品表面。

联赢激光在动力电池焊接领域积累了非常丰富的实际经验,电池焊接设备在130多家动力电池客户中得到使用;具有手动、半自动及全自动的成套焊接设备解决方案,可为客户提供量身定做的全套激光焊接自动化设备。