2012~2013年,为复合材料部件的生产提供“交钥匙”的集成生产系统已成为明显的趋势——设备供应商们总是捆绑在一起,为客户提供完整的生产系统。

与提供单台设备不同,这些合作伙伴或联盟是在向客户承诺:确保整套系统能够成功地生产出部件。

这种交钥匙的生产系统是如何实施的?这一趋势会持续下去吗?

一起来看看下面有趣的讨论。

交钥匙或不交钥匙

迪芬巴赫的Matthias Graf认为:

➤ 行业正向交钥匙系统的方向发展。

➤ 如果一家成型商向不同的供应商采购设备,如压机、计量系统、加热单元、预成型设备以及自动化技术等,他就只能自己来连接、协调并控制整条生产线。

恩格尔奥地利公司的Peter Egger则提到了管理的重要性:

➤ 为确保生产单元的各个部分能够彼此“对话”,客户需要花费大量的时间和精力。

➤ 为集成这些系统而开发最佳的控制技术,虽然客户需要对集成商进行投资,但最终将节省时间。这样的项目工程,对于交钥匙的生产系统是必要的。

➤ 无论选择哪一种方式,客户都要为此付费。问题是,你是否知道这项投资是什么?或者你所想到的以及承担的风险是什么?

迪芬巴赫的Graf表示:

➤ 如果与一家交钥匙的供应商合作,客户必须预付总的投资费用,但供应商必须满足性能要求并履行合同,这将带走客户的风险,节省劳力,从而减少10%以上的系统成本。

恩格尔奥地利公司的Egger表示:

➤ 与分别单独采购设备相比,采购一套交钥匙的解决方案,可使客户获得更高的生产灵活性。因为生产系统的成本不同,所适用的部件类型数量也不同,成本越高的生产系统,适用的部件类型必然更多。关键是,客户要提前作出决定。

作为交钥匙系统的供应商,美国Composite Alliance公司的Chantal Wierckx则谈到了制造商的风险问题:

➤ 如果在生产部件时出现了问题,谁来承担责任?但交钥匙的生产系统可以避免这类问题。

Sven Torstrick是德国国家航空航天研究机构DLR净形状RTM团队的经理和一个系统用户,他也看到了向交钥匙解决方案方向发展的趋势:

➤ 在提供更多的选项方面,设备供应商们已经取得了重大进步。

但Torstrick同时也表示:

➤ 我们没有依靠单独一家供应商,所以我们对生产系统中的每一个关键部分都了如指掌、理解到位,包括:生产线是如何运行的,问题可能出现在哪里。

恩格尔奥地利公司的Egger承认:

➤ 客户需要具备这样的知识水平。

➤ 有一些客户,想分别采购生产系统的每一个部分,因为他们需要保证有自己的know-how。

➤ 但也有一些客户,想要完整的生产系统而不想在此方面花费太多的精力。

➤ 因此,我们必须为这两类客户做好准备。

克劳斯玛菲的Erich Fries认为,没有真正的趋势:

➤ 要么提供简单的解决方案,要么提供交钥匙的解决方案。

➤ 根据客户的需求,我们需要同时兼顾这两个方面。比如,亚洲的一些公司需要立刻采用一套完全自动化的生产系统,但也有一些小公司仍然在使用劳动力,因此会选择较小型的、自动化水平不高的生产系统。

➤ 更大的问题是:市场是什么?

解决方案必须适应市场的需求

克劳斯玛菲的Fries指出:

➤ 经过过去几年大手笔的投资后,德国对复合材料设备的需求正趋于平缓,现在他们必须思考:设备能为他们做些什么?它们如何赚钱?

➤ 其他国家,包括美国和中国,正表现出对复合材料的需求。

➤ 中国正在非常积极地向前推进,并将在不久的将来引领销售和汽车制造。所以,我们需要向中国提供怎样的解决方案?

➤ 在德国,总是需要高度自动化的解决方案,因为劳动报酬很高。但是,看看中国和印度,能有完全自动化的生产吗?或者,他们需要一种组合、一种方法来进入完全自动化的生产之中吗?

➤ 高产量需要更高水平的自动化系统,这意味着实际上向注塑成型的方向发展。

热固性与热塑性

恩格尔的Egger认为:

➤ 热塑性复合材料为汽车和其他高产量的市场提供了最高的效率,因为可以采用注塑成型,而且可以通过嵌入和包覆成型来集成多种功能。

克劳斯玛菲的Fries补充说:

➤ 如果走向注塑成型(这对复合材料而言是未来的技术),将完全自动化,因为低于1~2分钟的循环周期根本不可能由手工操作完成。

恩格尔的Egger承认:

➤ 像HP-RTM之类的热固性工艺,是目前生产最轻质部件的解决方案。

克劳斯玛菲的Fries则表示:

➤ 真正将RTM工艺用于批量生产的公司只有宝马。看看宝马7系就知道,生产复合材料部件的节拍时间不到3分钟,如果没有完全自动化的生产系统,这是做不到的。

恩格尔的Egger认为:

➤ 注塑成型和HP-RTM将会持续一段时间,因为它们提供了不同的优势,但热塑性塑料最终会胜出,特别是如果能够开发出像“采用热固性塑料可以实现的轻量化结构”一样的技术。

➤ 但总有一些制造商将继续采用热固性材料,而另外一些将继续采用金属。

➤ 复合材料在汽车行业广泛的成功应用还没有显现,很多仍处在开发之中。

法国模压设备供应商Pinette Emidecau Industries(简称“PEI”)认为,相比RTM,热塑性材料具有更长久的可行性。目前,该公司正在推动其新的 Quilted Stratum Process(QSP)工艺在此方面的发展。

QSP工艺采用自动铺层方式来构建预成型件,然后再对其成型,但需要采用非常有效的专利技术对预成型件进行加热。转移操作也有创新,而且该成型工艺允许在压制过程中为实现局部增强而进行包覆成型。

热塑性材料适应“每分钟一个汽车部件”的目标:热塑性复合材料的生产潜力能够通过这些汽车制动踏板(左下)和安全气囊外壳部件(右上)的示范生产而得到证实(左下图来自恩格尔,右上图来自克劳斯玛菲)

不错,热塑性复合材料的生产潜力已在保时捷918 Spyder的刹车板上得到了证实。

这种玻纤/尼龙6复合材料与兼容的短纤维填充的包覆成型是采用一种两步工艺完成,相比钢部件,重量减轻了30%。在3000N的负载下经过32万次-35~80℃的循环试验后,其功能与金属相当。

虽然该项目是小批量的(限量生产的918汽车),但却是真正的生产,而且取得了成功。

不仅如此,这只是保时捷为对未来汽车进行改进而在918上试验的众多新技术之一。从这些结构部件上,恩格尔看到了复合材料的最高应用价值。

生产的可行性及发展

无论材料系统或循环时间怎样,将自动化的复合材料生产系统投入到大规模的生产中需要有重大的进展。

一级供应商和OEMs都在寻找生产条件可行的且成本足够低的技术。

PEI的Andrew Rypkema说:

➤ OEMs需要复合材料的优势,但不打算资助一级供应商的科研项目,这种大规模的开发不适合他们用于目前试制车辆的成本模型。

迪芬巴赫的Graf认为:

➤ 我们不能只交付设备而不知道如何制成一个部件,我们需要充分理解工艺和材料要求。

➤ 为此,我们与德国弗劳恩霍夫化学技术研究院达成了15年的合作协议,通过广泛的工艺开发,来加强我们的技术,包括采用哪些材料,以及如何设定工艺参数来制成一个好的部件。

简言之,为汽车应用而提供集成系统的供应商们必须学会如何制造部件。

美国Fives集团的Dan Allman指出:

➤ 这在汽车行业中是所谓“面向制造”的设计。如果不做一些开发,以前采用SMC制成的一些部件,就不能采用连续纤维制成。连续纤维材料和转换的工艺要求采用不同的设计方法。

➤ 所以我们现在正在关注OEMs想要转换成采用连续纤维来制造的各种部件,然后看看应该如何对它们进行重新设计。

在位于美国希伯伦的Fives Cincinnati,Fives集团组建了一个复合材料技术与示范中心,以为汽车、航空和风能行业开发工艺并进行示范。

该中心具备Fives集团自动化的带材和纤维铺放能力,拥有裁切、机加工以及由机器人完成的转换工艺,允许行业为开发工艺而开展全面的原型开发工作。

恩格尔于2012年启用了位于奥地利圣瓦伦丁的轻量化复合材料技术中心,并采用HP-RTM、organomelt(有机片材+热塑性材料)、注塑成型和原位聚合等工艺试制部件,如有需要,还帮助客户寻找其他更适合的解决方案。

克劳斯玛菲的复合材料技术中心于2011年启用,位于德国慕尼黑,靠近其注塑成型技术中心,拥有从热塑性到热固性的所有设备,可以运行所有的复合材料技术。

德国国家航空航天研究机构DLR的EVo生产线已经建成并用于工艺开发。

DLR的Torstrick说:

➤ 建成该设施的目的不是为了生产部件,而是想看看不同的技术在一个工业化的自动化生产环境中表现如何。同时也想看看自动化是否是最好的,或者是否由人工完成一些加工步骤会更好。

➤ 我们正在试验不同的真空夹具、裁切技术以及用于RTM的加热方法。

➤ 我们还在研究不同的优化替代方案,比如,部件质量对于航空工业至关重要,但速度和低成本对汽车行业更重要。

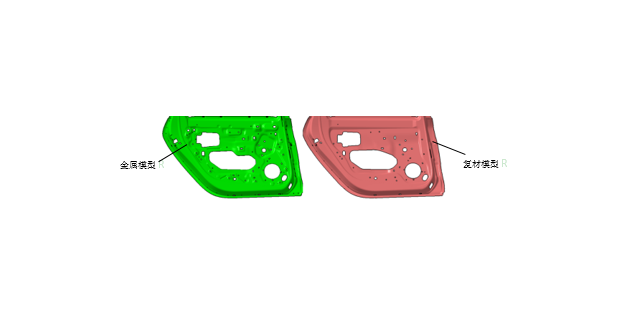

虚拟测试对于成功实施交钥匙的集成系统非常重要:交钥匙系统供应商Composite Alliance公司采用生产流程模拟技术来优化精益制造的工作流程,减少了设备的数量和成本

.jpg)

Composite Alliance公司强调了模拟的重要性。

该公司的Wierckx说:

➤ 如果先对生产流程进行模拟,就有可能降低投资成本。比如,法国一家客户需要为一种航空部件规划高速生产线,起先,这条生产线要求30台RTM压机,但基于我们的模拟工作,减少到只需23台,而且满足了所有的要求。

➤ 为实现精益制造而优化自动化系统是重要的——不同的组成部分如何彼此连接?什么是工作流的最佳位置?这是一家拥有多年经验积累的系统集成商的另一优势。

➤ 我们没有局限在任何一种类型的设备中,而是要优化工艺并降低部件成本。

前方道路上的信号

克劳斯玛菲看到了市场对热塑性材料日益增长的需求。

该公司的Fries说:

➤ 我们获得了越来越多的有关注塑成型复合材料的咨询,第一条完全自动化的生产线也于2016年安装完毕。

➤ 对于热塑性复合材料,就像我们从宝马看到的,汽车行业想要看看是用在哪儿。

➤ 复合材料行业依然很年轻。在一些领域,我们只有5年的批量化生产经验。

从宝马7系的车顶框架和其他结构部件的生产中,迪芬巴赫的Florian Luginger不仅看到了新的工艺如湿法模压带来的一种全自动化且更加经济的方法,还看到了SMC和LFT的复苏。

Composite Alliance公司已经将“智能自动化”添加到用于RTM的干法预成型生产中——由机器人拾取和铺层,并通过视觉控制系统来控制定位和检查纤维取向。

该公司还有能够对铺层好的套料进行拾取和折叠的机器人,以将它们摆放成一个三维形状,而且正在将其推广到预浸料生产系统中。

另一方面,客户还来自材料供应商:

➤ 恩格尔为SABIC提供了一台配有加热炉和自动化系统的机器,用于生产热塑性复合材料部件。SABIC采用这种工艺来开展研究的目的是,获得适合生产的恰当材料。

➤ 恩格尔还向朗盛的子公司Bond Laminates交付了一台实验室级别的生产单元。

为什么这是向集成的系统方向发展的信号呢?

恩格尔的Egger说:

➤ 对热塑性复合材料生产系统的需求才刚刚开始,一些真正的项目即将到来,比如采用织物来开展研究。

➤ 自2010年以来,恩格尔、迪芬巴赫和克劳斯玛菲全都展示了集成的交钥匙生产系统,涉及热塑性和热固性两种工艺。现在,似乎这项业务将真正开始。

克劳斯玛菲的Fries说:

➤ 我们开发的复合材料技术,必须确保未来的工人能够简单方便地操作,而简单、高效主要为注塑成型所具备。

来源:PT现代塑料

作者:Ginger Gardiner