20世纪70年代开始,原油危机迫使制造商必须找到有效降低车身重量的方式,SMC(Sheet Molding Compound)是聚酯或乙烯酯树脂与短切玻璃纤维和矿物填料模压成形的过程,成为汽车制造商为汽车减重的最理想选择。

与常规的金属或热塑性非金属材料相比,由于SMC材料制品具有制品耐高温、尺寸稳定性好、设计自由度高、模块化和集成化程度高以及有A级表面质量特性等优点,在过去15年中,SMC部件已广泛用于乘用车、商用车的各个车型领域,尤其是在商用车的中重型卡车外观装饰件方面,以SMC为主导的复合材料应用尤为活跃,涉及驾驶室顶盖、前围面罩、导风罩角板、保险杠、翼子板、侧围护板、脚踏板、轮罩及其装饰板、门下装饰板、前围装饰罩、导流板、导流罩和侧裙板等众多部件。

目前在SMC应用到的产品领域,多数零件之前采用的是金属材料,在由金属材料向非金属材料转换的过程中,新材料在性能参数、结构形态等方面通过何种方式确定尤为重要,经过近十几年来的不断尝试和验证,业内发现采用有限元分析的手段对此类产品在开发过程中进行优化分析,能大大提升设计的成功率。

玻璃纤维增强复合材料及SMC的物理特性

玻璃纤维增强复合材料(俗称玻璃钢)的基本性能主要取决于基体和增强材料两大组分以及它们之间的结合形式,即玻璃纤维、热固性树脂或热塑性树脂、纤维和树脂间的界面,而对于增强材料玻璃纤维来说,其排列方式的不同是直接影响材料物理性能的关键因素,图1所示为组成增强型复合材料的3种典型纤维物质的排列组成形式,以及对应的成形工艺。

第一种形式为单向纤维增强的玻璃钢,这一类玻璃钢的玻璃纤维定向排列在一个方向,是用连续纱或单丝片铺层的。在纤维方向上,其有很高的弹性模量和强度,但在垂直纤维方向上,强度很低。只有严格的单向受力情况下,才使用这类玻璃钢。

第二种形式为双向纤维增强的玻璃钢,这类玻璃钢是用双向织物铺展的,在两个正交的纤维方向上,有较高的强度。它适用于矩形的平板或薄壳结构物。

第三种形式便是本文所讨论的片状模塑料(简称SMC),为准各向同性的一种玻璃钢,这类玻璃钢是用短切纤维毡或模塑料制成的,对于SMC来说,在片材制作时,是将短切玻纤均匀抛洒在树脂糊中而成,所以从宏观上我们可以将SMC看作是一种相对意义上的各向同性的复合材料,且具备线性物理性能,其纤维体积含量一般小于40%,适用于强度、刚度要求不高或荷载不很清楚而只能要求各向同性的产品。

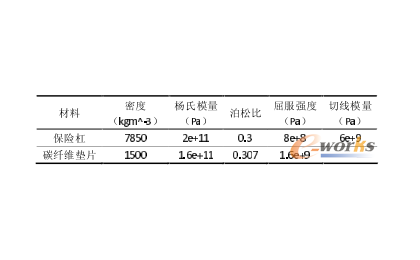

SMC材料性能参数的测定

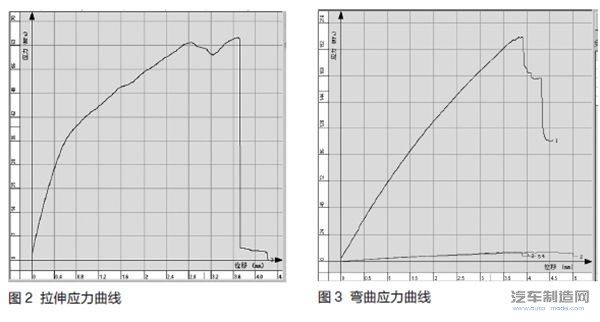

强度是衡量一种材料的重要性能,它通常是指单位面积所能承受的最大荷载,超过这个荷载,材料就破坏。强度分为拉伸强度、压缩强度、弯曲强度和剪切强度等,针对SMC工艺的汽车外饰件来说,受力承载方式多为弯曲和拉伸,所以在做有限元分析时,我们通常只需测得这两种受力形式下的性能参数即可。

图2和图3所示为某种典型SMC片材在常温下做拉伸和弯曲应力测试时的应力应变曲线变化图,从曲线的走势可以看出,材料没有塑性变形过程,屈服强度即是极限强度,同时可以看出材料的拉伸曲线和弯曲曲线在走势上的区别,这也反映出SMC材料的多样性和复杂性。

有限元分析在SMC重型载重货车外饰件开发过程中的应用

1.减少车身重量

在产品设计过程中,为了保证产品有足够的强度和刚度,并能达到预定的性能指标,通常会根据以往的设计经验进行保守设计,但如果安全系数设定的过大,产品强度过剩,无疑会对产品成本造成一定负担;使整车重量上升,无法体现复合材料取代金属材料的重量优势,在节能、减排方面也会产生负面影响。如果采用有限元拓扑优化分析方法,便可以做到在保证产品性能达标的前提下,实现产品重量最轻化的目标。

实现这个目标的过程如下:先根据产品的型面、边界、固定点以及具体的受力承载方式构建设计初步的加强结构;然后用CAE软件对初始3D模型进行有关刚度、强度及模态方面的分析计算;根据计算的结果对原始模型进行拓扑优化,采用削强补弱的基本方法修改数据;对优化后的结构模型重新计算分析,比较拓扑优化前后结构的性能指标,分析拓扑优化方案的合理性,在经过反复几轮优化和比较后,得到最终的理想状态。

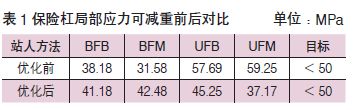

以某款车型的保险杠为例,优化前产品的均匀厚度为5 mm,根据固定点位置,结合产品的踩踏要求,对结构可以做优化调整,考虑到SMC工艺制品的特殊性,对产品厚度做了以下调整,如图4所示:将①所指非受力不可见区域的厚度由5 mm改为3 mm,将②位置踩踏区域的厚度由5 mm改为6 mm,将③大灯沉台区域的厚度由5 mm改为3 mm,将其他区域的厚度由5 mm改为4 mm。

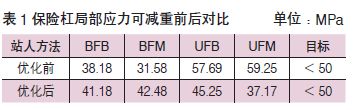

经过厚度优化,产品的质量减少了5.96 kg,同时,在4种踩踏要求的条件下(见图5),各位置的应力值均控制在允许的目标值(50 MPa)以下,并且多数位置的应力值都比较均衡,具体数值如表1所示。

2.验证产品总成的强度和刚度等物理性能

产品在设计阶段已经定义了产品的性能目标参数,为了验证产品的材料、结构和工艺是否达到预期的目标值,就需要提前通过CAE的手段进行理论验证,以减少产品在开发阶段后期不断进行的修改所产生的成本风险。

以某款中型货车的前围面罩为例,开启抗拉强度是面罩性能指标中比较重要的一项,具体要求为:在面罩完全固定的情况下,在中心下边界水平施加98 N的拉力,要求面罩该处的变形量不大于6 mm。

为了分析原始数据是否能够满足预先定义的性能指标,需要应用CAE的方法进行分析验证,先根据产品的实际装配情况对产品数据进行约束定位,然后进行材料性能参数的定义和划分网格等一系列的前期准备工作,随后通过计算机的模拟计算得到产品在受力状态下的变形情况,以对产品的结构进行优化改进:

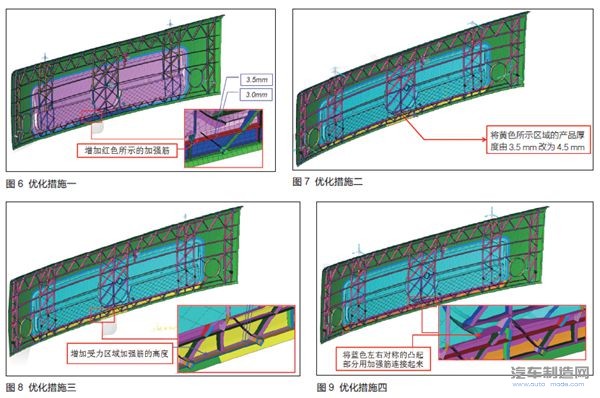

(1)措施一 如图6所示,在受力位置增加横向贯通的加强筋,优化后经过分析变形量减少至7.33 mm。

(2)措施二 如图7所示,将断开的凹凸造型用加强筋连接起来,优化后经过分析变形量减少至7.15 mm。

(3)措施三 如图8所示,增加产品受力区域的厚度,优化后经过分析变形量减少至6.61 mm。

(4)措施四 如图9所示,增加加强筋的高度,优化后经过分析变形量减少至5.59 mm。

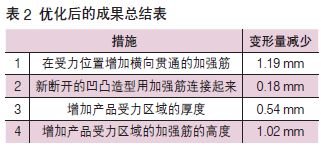

经过优化改善后,产品的变形值由8.52 mm改善至5.59 mm,最终达到了性能目标,如表2所示。

3.分析产品的固有频率,避免发生共振

图10为某重型载重货车车型的后轮挡泥板总成,在实车验证时发现挡泥板在车辆发动机怠速运转时抖动严重,用有限元分析后发现,挡泥板含支架总成的自身固有频率与发动机怠速频率非常接近,因此发生了共振引起的抖动,为了避开共振频率,同时又不降低原有的产品强度,我们经过计算分析,发现通过将橙色的连接支架向外侧移动,成功避开了怠速频率,解决了抖动问题。

4.改善产品结构设计,减少产品的质量缺陷

除以上两种情况外,还可以通过CAE的分析计算,得出产品在受力状态下,不同结构位置处的拉伸和弯曲内应力,从而评估该位置存在开裂和破损等潜在的失效风险,从而调整和优化产品结构,消除产品在使用过程中的潜在质量问题。同时,在不断的结构优化过程中,逐渐吸取教训和总结经验,形成一套完整的SMC工艺制品的结构设计规范,以便为以后的产品设计起到指导性的作用。

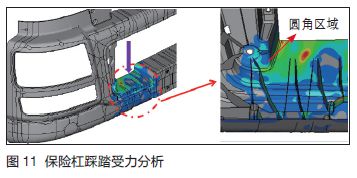

(1)案例一 如图11所示,一保险杠的踩踏区域在受力状态下,圆角区域应力过大,有开裂的风险,后采取的优化措施为:增加该区域的产品厚度并加大应力集中处的圆角半径。

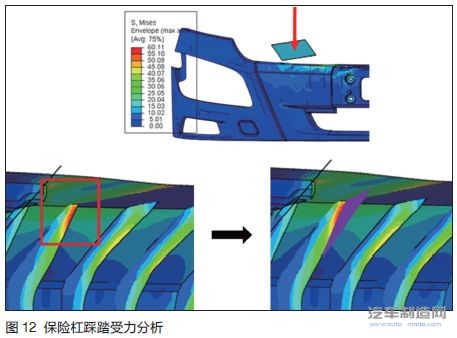

(2)案例二 如图12所示,保险杠上踩踏区在受力状态下,背部加强筋根部应力过大,有开裂的风险,后采取的措施为:增加加强筋与踩踏面的过渡区域以分散应力。

需要注意的问题

1.产品在不同受力形式作用下的结果判定

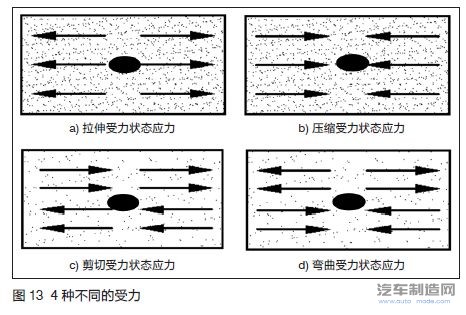

用FEA工具对数据分析时,最直观的方法是确定产品在受力状态下,不同位置产生的应力值是否大于原材料的许用应力值,但考虑到复合材料物理性能的复杂性,拉伸、弯曲和剪切强度都不尽相同,此时我们就需要根据受力形式来确定应该判定哪种强度。

产品在多种载荷作用下不同位置的受力形式是不同的,产品在固定状态下,外界的拉力和压力在型面上产生的是弯曲应力,这时就要用弯曲强度来做对比,而加强筋的顶部多承受拉伸应力,就要用拉伸强度来做判定;当产品的固定点等位置多承受重力的剪切力作用时,则要考虑用剪切强度来做判定。

当不能直观判断产品的受力方式时,需要根据应力云图的受力趋势进行判断。当某个受力单元两侧的应力值正负相反(见图13a),则为拉伸状态;如果正负相对(见图13b),则为压缩状态,此时都用拉伸强度来判定;当受力单元的上下端,一端为拉伸、一端为压缩(见图13c),则为弯曲受力,此时需要用弯曲强度来判定;当受力单元的上下端的应力值相反且趋势一致(见图13d),则为剪切受力,此时需要用剪切强度来判定。

2.生产工艺过程造成的对材料性能的不确定性

尽管我们将SMC材料的物理特性视为各向同性,但事实上,玻璃钢还是一种非均质材料。

在SMC片材生产过程及制品模压过程中,生产工艺的过程控制会直接影响到产品最终的物理性能。首先,在制作片材时,玻璃纤维的长度、含量和不同区域的均匀性都会成为直接影响因素,并且当产品在模压时,片材的铺放位置、流动方向、产品造型结构、模具的加热及真空吸附等辅助措施都会影响到纤维的排列方向以及单位面积含量,这就直接决定了我们对原材料性能参数的测试判定。

正是由于纤维和树脂在玻璃钢材料内分布不均匀,以及玻璃纤维排列的各向异性,所以即使是同一块材料,但由于取样的产品批次以及所处部位不同,测得的性能参数也不尽相同。

对于这一影响因素,常用的做法是要多取样,在不同生产批次的产品中找出性能参数的下限值作为判定目标,然后在同一产品上尽可能在不同位置进行取样,由于有时候产品的型面比较复杂,无法制作试样,则会制作一定尺寸的试样模压制平面制品以供取样。

3.测试方法对材料性能参数的影响

由于所有测试结果都是建立在某种特定的测试方法的基础上,所以有时需要考虑测试方法不同所造成的影响。

国内目前对玻璃钢弯曲和拉伸强度的测试方法都参照标准GB /T 1449-2005和GB /T 1447-2005,但在做国际交流时则需要考虑国内外在测试方法上的区别,如采样尺寸、加载情况和计算方式等不同都会造成结果差异,所以同一种材料在不同的测试方法下产生不同的测试结果是正常的,但差异不应该太大,为了进一步确认测试结果的准确性,最直接的方法就是对成品进行实际模拟测试,然后与FEA的计算结果进行对比再进一步修正。

结语

将有限元的计算分析理论与重型载重货车外饰件的结构设计相结合,可以保证在达到产品理想强度的前提下,最大程度地实现汽车轻量化要求,同时利用理论与实践相结合的基本思路,优化设计方案、提升制造工艺,减少产品在批量化生产过程中产生物理性能问题的风险。但由于复合材料性能存在多样性和复杂性,如何将有限元分析的手段正确地应用到生产实际中,并真正起到指导设计与生产的作用,未来还有很多的课题内容需要研究。

作者:潍柴动力股份有限公司上海研发中心 余 浪 吴 涛 赵 博 陈鹏程