制动盘是车辆制动的重要部件,其运行性能至关重要。在车辆行驶过程中,制动盘的离心力和离心力矩会导致运动载荷的增加、磨损加剧、振动和噪声等,缩短使用寿命,严重时甚至会影响到行车安全。因此,对制动盘不平衡量的控制十分必要。

制动盘在制造加工过程中,会产生原始不平衡量,究其原因可归结为以下四个方面:

1. 设计方面

有些制动盘与轮毂、轮辋的螺栓连接孔是不对称的;对于前制动盘来说,要求有通风道,因而都会对制动盘动平衡产生不利的影响。

2. 机械加工方面

由于设备精度、机加工艺和工装夹具等方面因素的制约,造成制动面厚度变化量误差过大。

3. 制动盘材质方面

由于允许剩余不平衡量很小,构成制动盘的材料微观上存在的各向不均匀性,都能对制动盘的动平衡质量产生影响。

4. 动平衡辅具方面

由于制动盘要经过动平衡检验,动平衡辅具本身存在的不平衡也会影响制动盘动平衡检验的准确性。

以上原因构成了制动盘原始不平衡量的分布函数有系统性的,也有随机性的。

制动盘动平衡工艺

制动盘动平衡工艺大多是通过铣削或车削工艺进行去重来完成,对去重位置的角度范围及切削的深度都有严格要求。例如,某种制动盘要求在90°范围内进行去重、最大切削深度为2 mm,图1中指出了动平衡槽的选取位置,即去重位置。

双工位制动盘动平衡机的特点及调整方法

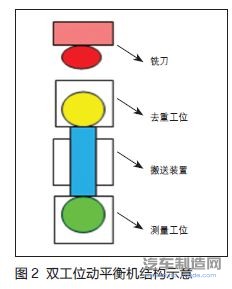

双工位动平衡机分为测量工位、去重工位及两个工位之间的搬送装置等。在此,我们以日本KOKUSAI公司生产的半自动立式双工位动平衡机为例,设备型号为ABM-6141CNA,结构示意图如图2所示。

1. 设备工作原理及特点

测量时,工件装夹在专用主轴上并随主轴一同旋转,旋转时所产生的振动信号通过装在测定台上的位移传感器采样并转换成电压,变换后的电气信号再传送到计测箱内的滤波板进行滤波处理,测量转速以外的频率均被除去,滤波处理后的信号再经A/D变换回路变换成数字信号。变换成数字信号后的振动信号,可在计算机内部最后进行傅立叶变换处理、平均化处理和演算回路计算后将不平衡量和角度在显示器上显示出来。

操作人员将工件置于测量夹具上,按下启动按钮后,进行不平衡量的测量、定位,转向臂托起工件旋转180°将工件放入去重工位,去重完成后,转向臂再托起工件旋转180°返回测量工位复测,判定工件是否合格,全部动作自动进行。测量工位采用专用弹簧胀套,保证了测量数据的准确性和稳定性,具有以下特点:

(1)可登陆设定不平衡量最大值、测量转速、去重位置和去重最大深度等,同时自动存储量校正值、偏心补正值。

(2)振动波形处理方面,不平衡量信号经滤波处理后再进行傅立叶变换处理、平均化处理,以此获得安定、高精度的信号。

(3)在电气上可以实现标准平衡工件来确认测量精度,而无需制作专用的标准平衡转子。

(4)系统具有自检和故障报警功能,测量传感器是否正常以及其他传感器的I/O信号是否正常均可自检,便于维护;测量转速出现异常等故障信息均可在显示屏上显示出来。另外,系统还具备对各种规格的测量数据进行统计处理的机能。

(5)不平衡量角度位置停止定位采用无标记自动定位技术,以实现精确角度位置定位。

2. 动平衡机切削深度与去重量对应关系的调整方法

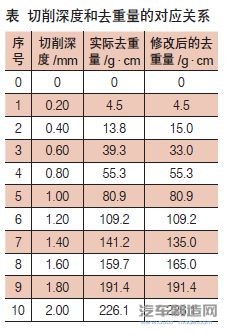

一般情况下,切削深度和去重量的对应关系是不需要调整的,但当某一批次制动盘毛坯变化很大时,制动盘初始不平衡量也随着变化,这时就要重新做试验,确定两者之间的对应关系。手动输入要切屑的深度,测试出每种深度对应的去重量,得到10组数据(见表)。利用表中的数据,绘制出初始切槽深度与去重量曲线图(见图3)。

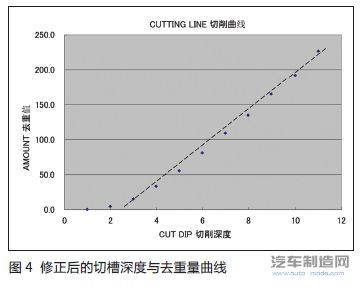

因为试切的10个零件初始不平衡量不一样,所以要修正切槽深度与去重量曲线图,重复试验步骤,并对图形进行修正,修改去重量,获得新的数据(见表)。修改部分深度对应的去重量后,直到图形大致上成一条直线,如图4所示。

最后将切槽深度和修正后的去重量输入模型,对基准切削量登陆文件进行修改,将切槽深度和修正后的去重量输入。这样就完成了切削深度和去重量的对应关系。

结语

制动盘的动平衡是一项重要的工序,它直接关系到成品质量。在高速行驶的条件下,制动盘不平衡会引起振动和噪声,从而影响汽车行驶的平顺性和乘座舒适性。对于这种不平衡量,我们要准确测量它并想方设法把它降到最小,以减小其所带来的危害。

作者:神龙汽车有限公司 赵天宝