随着汽车车身制造系统的日趋成熟以及工业4.0带来的冲击,车身制造系统已经完成从劳动密集型的低自动化率向由机器人取代人工的高自动化率的产业转型。然而,由于激烈的市场竞争,普通细分市场的概念已经满足不了客户的需求,多配置的白车身产品不断冲击着车身制造系统,如何有效解决零件的自动化在线拼合及配对成了一个非常重要的课题。

本文主要介绍了车身焊装线上典型拼合工位的工艺过程,讨论了视觉引导系统在车身焊装线上的应用特点,从系统的柔性和成本等角度出发,为多配置的白车身产品设计及车身自动匹配系统提供了参考。

零件拼合过程

在焊装生产线上,零件拼合工位是将若干散件拼合后,通过定位工装进行定位焊接的工位。散件可以由人工或者机器人,在规定的位置完成涂胶操作后,按照零件的搭接先后顺序,依次放入拼合工装;然后由输送系统,将散件送入后道定位工装,在夹具夹紧之后,完成定位焊接,以确保零件处于正确位置,防止各总成出现较大位移,从而导致白车身尺寸偏差的缺陷。

引入选配工艺后,机器人视觉防错系统将取代人工识别,机器人引导系统将取代人工操作,传统的工艺方法将被替代。

目前上汽通用的焊装生产线内,典型的工位应用包括地板拼合工位、侧围内外板拼合工位、车顶拼合工位以及轮罩滚边工位。

视觉引导系统

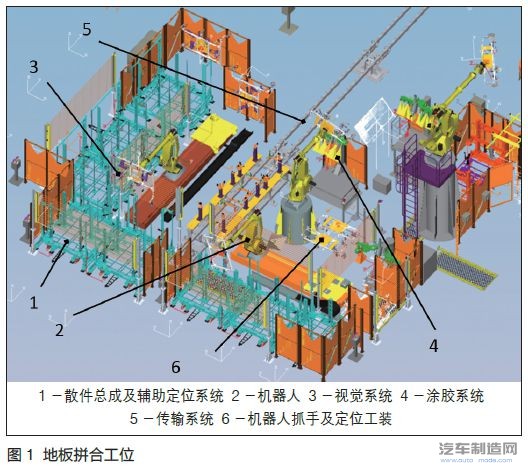

视觉引导系统由以下几部分组成:散件总成及辅助定位系统、机器人、视觉系统、涂胶系统、传输系统、机器人抓手及定位工装,如图1所示。

1.散件总成及辅助定位系统

为了适应机器人视觉引导取料的工艺要求,辅助定位系统的作用就是保证总成±12 mm的位置精度,以保证视觉系统在可达的容差范围内完成取料工艺。

2.视觉引导系统

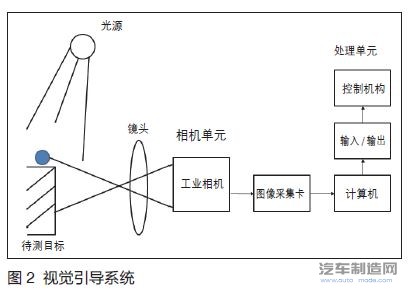

工位视觉的目的是给机器人或者生产线添加一双“眼睛”,用机器视觉系统代替人眼完成测量和判断。机器视觉产品通过相机单元将被摄取目标转换成图像信号,传送给专用的图像采集系统或者内部预处理单元,得到被摄取目标的形态信息,根据像素分布和灰度、颜色等信息,转变成数字信号。图像处理单元对这些信号进行各种运算来抽取目标的特征,进而根据判别的结果来控制现场设备的动作,如图2所示。

视觉引导的应用

上汽通用焊装车间内采用的视觉引导品牌虽然不尽相同,但是其引导原理是类似的。当需要完全定位一个物体位置时,我们需对其6个自由度进行限定,而“3-2-1”定位原则简单地讲就是先通过至少3个点的Z向坐标所拟合出来的形面来限制该物体在Z向的位旋转,然后从至少两个点的Y向坐标所拟合出来的直线来限定该物体的Y向位置和旋转,最后通过至少一个点的X向坐标来最终确定物体在X向的平移,从而最终确定一个物体的位置的定位方法。视觉引导技术,其主要原理是:基于“3-2-1”定位原则,对一个被引导零件上至少一个三维特征(孔、槽等)、一个二维特征(棱、边界等)和一个一维特征(面)的测量,来获取“3-2-1”原则所需的基本元素后,根据算法来得到现有零件与其理论位置所存在的偏差,并把此偏差转化为机器人坐标系的偏移值,纠正其理论抓取位置,以实现引导效果。

1.地板拼合工位

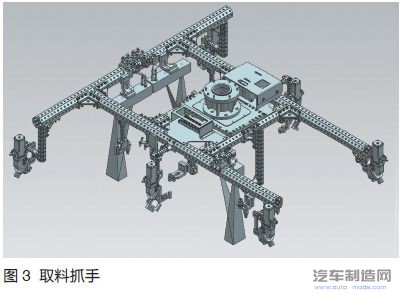

地板拼合工位的引导目的为取料。零件通过非精度料箱放置于线旁,机器人通过视觉引导技术对零件进行准确定位,实现取料后,进行涂胶和零件上夹具的步骤。在这个工艺过程中,机器人需要结合视觉引导,保证取料和涂胶工艺的准确性,避免发生停机事故以及产品质量问题。

该取料抓手(见图3)的设计集成了视觉设备,同时又兼顾了抓手的柔性。

相比传统的手工上料工艺,视觉引导的使用取消了定位工装和手工吊具,有效地节省了工艺面积以及人员。

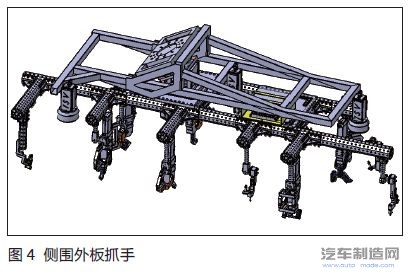

2.侧围外板定位工位

侧围外板定位工位的引导目的同样为取料。工艺过程与地板拼合工艺大体类似,区别在于侧围外板为车身外覆盖件,受产品造型约束较大,视觉引导系统所采用的特征点很难做到区域共用,所以侧围外板抓手如何做到共用设计便成了一个难题。如图4所示,抓手方案中巧妙地采用了1+x的设计形式,固定框架用以固定视觉设备,框架两端设计抓手连接点,实现抓手切换。该抓手设计充分考虑了视觉设备无法切换的技术难点,为视觉引导取料工艺的规模化推广奠定了基础。

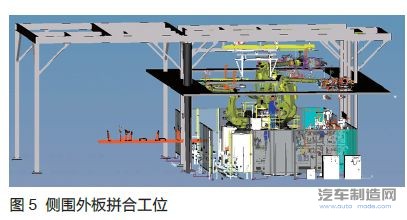

3.侧围总成拼合工位

侧围总成拼合工位的引导目的为取料。图5中零件经由电动滑车悬挂在工位上方,视觉机器人根据不同车型带着工业相机运动到不同的测量位置,视觉系统根据这些位置获得的图像数据经算法计算后将坐标偏移值同步传递给另一台取料机器人,实现取料后,进行零件拼合的步骤。

侧围拼合工位通常为主线工位,60 JPH的主线CT只有51 s,在51 s的循环时间内完成测量、抓手切换、下料、上料以及车身传输显然是不可能的。于是,我们通过增加一台额外的视觉测量机器人,在取料机器人切换抓手时进行同步测量,以减少工位的操作时间,满足高JPH的生产制造和多车型共线的柔性生产需求。

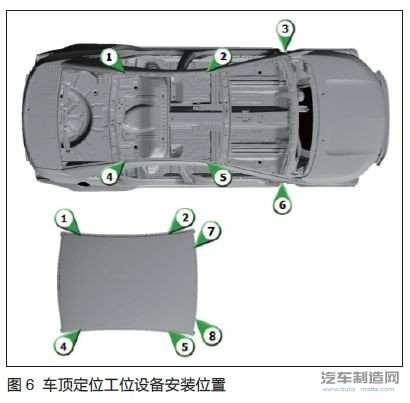

4.车顶定位工位

车顶定位工位的引导目的为纠偏。该工位的视觉设备安装方式与其他工位略有不同,采用固定式安装,如图6所示。

引导装配过程如下:车身通过输送线进入装配工位,车身下落并由工装定位夹紧;测量传感器测量车顶及A柱的主定位孔确定车身的坐标系;车身测量完成后,机器人携带顶盖产品运行至测量位置(顶盖安装理论位置,并在Z向上与理论安装位置保持一定的距离);测量传感器对顶盖进行测量,确定待装顶盖的实际位置;测量控制系统把两次测得的数据经算法(根据实际的车身位置,将车顶放置在相对侧围和前后横梁的居中位置)计算后获得坐标偏移值并传递给机器人,机器人据此完成装配工作;

可见装配过程中需要进行2次测量,每次测量均有6个测点,机器人携带视觉设备的测量方式显然无法满足节拍要求。然而,该方案的缺点也显而易见,视觉设备套数的增加对成本会造成不小的影响。

5.轮罩滚边工位

轮罩滚边工位的引导目的为纠偏,其工艺过程与侧围拼合工位类似(见图7)。与机械定位式的轮罩滚边工艺相比,该方案可以简化滚边胎膜的设计,同时节省胎膜切换时间,最快节拍可以做到46 s,满足65 JPH的产能需求。

总结与展望

视觉引导设备安装形式的选择需要结合工位的节拍、预留车型数量与测点数量。条件A:在工位节拍富余的前提下,我们可以优先选择将引导设备集成在工装夹具上;如果工位节拍不够,再考虑将引导设备与工装夹具分离。条件B:在引导设备与工装夹具分离的前提下,如果测点数量未超出节拍允许,我们可以优先考虑采用专用视觉引导机器人;反之,则需要采取固定式视觉引导。

视觉引导的应用主要分为纠偏和取料,二者的区别在于纠偏是高精度应用还是低精度应用。高精度应用的案例为车顶定位工位和轮罩滚边工位,在高精度应用中,被抓取零件与被放置零件均需要使用定位工装或者对中台,以保证对应的零件位置始终保持在精确位置,视觉引导的理论偏差可以直接反映制造系统的制造误差,更进一步的应用,可以给视觉引导系统设置公差,一旦偏差超出设定值,系统就进行报警反馈。而低精度的应用相对比较简单,对于零件只需要进行辅助定位(±12 mm),只要定位精度不超出视觉系统的容差范围,引导工艺即可实现。如地板拼合工位以及侧围总成拼合工位中的定位形式,均为辅助定位。

从成本和柔性角度看,视觉引导系统本身是具备柔性化的特点的,设备供应商可以根据不同的工况设定视觉系统的视野和范围,并进行设备选型。如车顶定位工位的视野为250~500 mm,那么只要白车身的特征在此范围内,视觉引导系统对其都能实现检测。另一方面,该系统的柔性需体现在与定位抓手的共用设计方案中,本文中侧围外板的抓手设计就是比较好的结合,既能保证柔性,又不会增加成本。

作者:上汽通用汽车有限公司 陆征祺 黄俊宇 于淼 汤耀文 林敏