在汽车制造业中,整车气密性是影响到整车舒适性能的一个重要参数,而作为提升整车气密性的关键物质就是汽车胶条,汽车胶条不仅起到一个防水的作用,还起到隔音、隔振等效果,有效地提升了整车NVH,提高了汽车乘坐舒适性。由于大家非常重视汽车胶条在整车气密性中发挥的重要作用,以至于在控制整车气密性的同时会忽略一些问题。诸如,在钣金焊接过程中会难以避免地产生间隙,目前最主要的方式是在两层钣金件之间填涂密封胶,增强钣金件之间的密封性能。但是这种填涂密封胶消除钣金间隙的方式有其局限性,比如在较小的螺母与螺母板之间的焊接中,这种方式并不能减少焊接过程中产生的间隙。

对于造成螺母板与螺母之间的焊接间隙过大到底对整车的性能有怎样的影响?下面就我们在实际工作中遇到的案例对该问题进行详细说明。

故障问题介绍

2014年8月中下旬,我公司西部总装区域质量部淋雨间反馈五菱宏光S(见图1)后挡漏水的故障车数量较多,单月累计达到230余台,给公司带来巨大浪费。经过分析发现,后挡漏水的原因来自多个方面。为此,我们组织了来自公司西部总装、质量部、采购部、技术中心的工程师以及相应的技术人员组成的问题响应小组立即展开工作,对五菱宏光S的故障车现状进行调查。经过讨论,根据PDCA循环制定了详细的活动计划(见图2),并对这个活动中各个环节进行细化,进而推动验证。

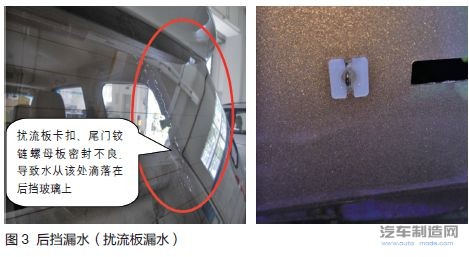

经过对故障车进行调查、分析,用内窥镜观察尾门钣金内部的水流方向,确认水从尾门铰链的螺母处渗出,滴落在钣金内部,导致水由钣金外侧渗漏到内侧,然后通过渗漏的方式滴落在后挡玻璃上,最终滴落在车身尾部形成后挡漏水的现象(见图3)。

故障问题分析

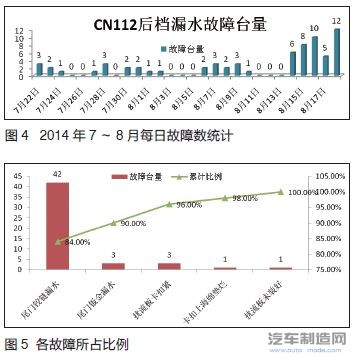

通过统计2014年7~8月的后挡漏水的数据可知(见图4),2014年7月的漏水台量平均约为1台/天,而到了8月28日,飙升至45台/天。由于需要对故障车进行返修,因此产生了严重的返修费用。

针对后档漏水的故障,小组成员共对50台故障车进行了分析,具体如表1、图5所示。由表1可以看出,问题的主要症结为尾门铰链处漏水。

在确认了导致问题发生的主要症结后,进一步调查漏水的根本原因。将内窥镜镜头伸入尾门钣金内部观察漏水点,发现水从尾门铰链螺母板与螺母上的螺杆渗出,如图6所示。在确定内部漏水点后,对车的尾门铰链外部螺杆贴合状态进行检查确认,发现尾门铰链处的螺母与尾门铰链贴合不紧密,存在约2.0 mm缝隙。用密封胶将该处的间隙密封(见图7),故障消失;重新去除该处的密封胶,故障重现。

确认尾门铰链处漏水后,需要进一步确认是水从螺杆处渗漏还是从螺母与螺母钣金中渗出,用尾门铰链螺母杆与螺母按工艺设定扭力拧紧,未发生漏水。于是到车身车间对螺母板的焊接情况进行调查、确认(见图8),可以直观地看到尾门铰链内板与螺母之间的间隙很大,用塞尺进行测量后确认螺母与螺母板的间隙达到0.5 mm。从工艺上进行查询:该处无焊接间隙要求,进一步查询数模,数模上显示间隙为0 mm。查看正常车的尾门铰链内板螺母与螺母板之间的间隙只有约0.2 mm。由此初步确认,尾门铰链内板螺母与螺母板之间的间隙过大导致漏水。

应对措施

确定问题发生的根本原因后,需要解决的是如何控制好钣金之间的焊接间隙,要知道焊接无法做到零间隙。对此,除了对故障车进行返修,小组成员通过不断对尾门铰链内板的螺母与螺母板的焊接参数进行反复试验、验证,最终找到一组能将钣金焊接间隙控制得相对比较好的参数。

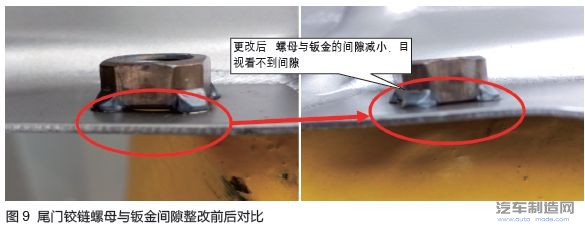

供应商重新调整了螺母板的焊接电流与压力,对问题进行验证。以下为试制结果,如图9所示。调整前:压力6.04 kN,电流12.9 kA,周波10;调整后:压力5.18 kN,电流14.7 kA,周波14。

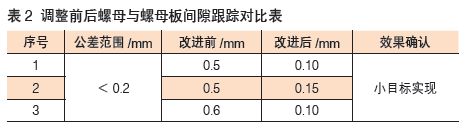

调整完焊接参数后,通过数据测量,有效地将螺母与螺母板的焊接间隙控制在0.1 mm(见表2)。

效果检查

虽然有效地将尾门铰链的螺母与螺母板的焊接间隙控制到0.1 mm,但其对实际的防漏水功能是否有效,还需要我们进一步跟踪改进后零件的状态,验证效果。

经过试装、抽查,发现胶条螺母与螺母板的间隙控制为约0.1 mm,且螺母四周间隙分布均与。同时,根据质量部淋雨反馈的结果,故障车数量有效降低。如表3所示,故障率由最高的每天45台,降至了目前每天1台,PPH由2014年8月最高3,降至2015年1月的0.03。因此,可以断定根本原因分析正确,措施有效。

由此,小组成员得出结论,钣金的焊接间隙对整车的密封性能有直接影响。我们通过前期的设计,将问题纳入到潜在失效模式分析中,可以最大程度地减少故障率。因此,钣金间焊接间隙需要得到应有的重视。

结语

在汽车市场竞争白热化的今天,汽车的同质化表现的越来越严重,正是因为如此,才需要汽车设计以及制造行业的工程师们认真严格对待每一个细节,从而不断满足客户的需求,超越客户的期望。

本文分析的漏水故障问题具有其特殊性,极易被人忽略。在常见的漏水故障车中,因胶条密封不良导致的漏水故障车居多,钣金件焊接间隙过大导致漏水出现的情况较少。希望此次的案例分析能够为类似问题的发生提供可以借鉴的成熟解决方案,给研发部门在设计前就提供参考,避免产生设计缺陷。同时,通过经验分享,将该类似问题纳入到整车制造的PFEMA分析过程中,导入工艺文件,在过程中对问题加以控制。从设计到过程进行双重保证,有利于从根源上解决问题,从而达到质量零缺陷的目标。

通过本次活动,小组成员在质量意识、解决问题能力等方面都有了很大提高。为我们的产品快速上市,争取市场先机,维护五菱品牌“可靠伙伴“形象起到了重要作用。同时,可为今后的新车型开发提供尺寸关联的经验教训资料,为新产品提供尺寸输入,提高产品质量。

作者:上汽通用五菱汽车股份有限公司 李东辉 刘德青