20多年前,通过可编程的触觉坐标测量机(CMM),自动化计量学开始了。CMM是为稳定和温度控制的质量控制室设计的,通常不安装在生产区域附近,专门负责测量已完成的组件,以检查它们是否符合规范。

对于大多数制造商来说,CMM的引入是一个重要的进步,很快就成为了标准和高质量的认可,因为CMM可以阻止零件离开工厂,但糟糕的是,它会破坏质量保证和生产操作之间的关系。

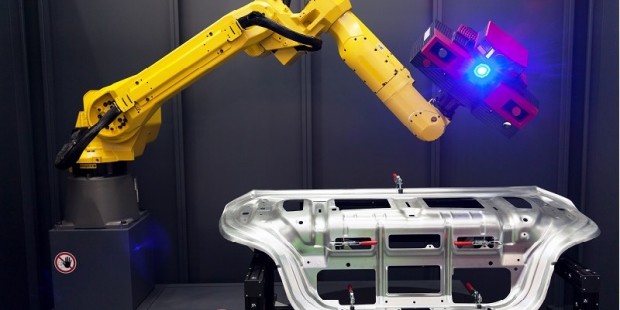

在白色(BIW)汽车车身的计量中,我们立即遇到了CMM速度和吞吐量的问题。在过去的几年里,工业机器人安装测量传感器及其他技术已经被使用,在一定程度上解决了CMM的速度问题。这些解决方案通常都是在生产线内部监控的一些关键特性上进行的。然而,这些机器人系统只能回答部分问题,因为它们通常依赖于机器人的可重复性。

现在汽车的公差越来越小,整车几何的重要性被评估意味着相对的测量不能代替CMM,所以当一个错误触发一个问题时,生产线必须停下来,而且通常一个汽车的车身要离线到一个CMM进行验证,这是非常耗时和昂贵的。

主要的汽车OEM厂商的愿望是绝对的内嵌测量系统,它能够将数据输入到汽车参考点系统(RPS)中,并尽可能在生产过程的“节拍时间”内捕获尽可能多的关键特性。对于一辆豪华轿车来说,时间可以是25分钟,而对于一辆大规模生产的汽车来说,只需55秒。所要求的精度必须与金属板材CMM相比较,为了满足“节拍时间”的要求,该过程必须完全自动化,拥有快速数据采集传感器的机器人是目前唯一的选择。

NMS(非接触式测量系统)开创了这样一种解决方案,该解决方案源于与斯洛伐克一个关键的汽车客户的合作伙伴关系。该客户此前曾在激光扫描领域投入巨资,而且通常使用激光扫描激光追踪器,对BIW结构和面板进行人工检查。经过广泛的测试,他们对测试系统的总体易用性和准确性感到满意,并要求NMS在一个项目中支持他们,将这项技术应用到生产线上,用机器人自动扫描代替人工扫描。

在最初的项目中,NMS开发了一整套非接触式测量系统,包括内联DUO系统,能够在35秒内捕获200个关键特征,并与汽车线坐标系统保持一致。该系统采用智能工装和莱卡绝对激光追踪器和反射器,用于RPS校准,也将每个绝对跟踪器对准彼此。

NMS解决方案也非常适合于焊接生产线的恶劣环境,该生产线的IP 54粉尘、湿度和运行温度范围,使这些计量系统与汽车的BIW检测解决方案完美匹配。NMS内联测量技术已经在许多主要的汽车制造商和供应链中被广泛接受。

尽管与内联测量系统相比,内联NMS机器人解决方案的投资可能更高,但与钣金CMM相比,它的综合成本要低得多,最终的结果会更有价值。许多主要的汽车OEM厂商现在正致力于逐步淘汰钣金CMM,以支持自动化计量系统,因此NMS将继续开发新的产品和解决方案,以帮助客户不断提高他们的质量和效率。

【本文为汽车制造网原创,转载须在文首注明来源汽车制造网,同时须加上本文原链接。如不遵守,汽车制造网将向其追究法律责任。】

来源:汽车制造网

作者:徐婷