汽车轻量化对于降低油耗、减少排放起着至关重要的作用,目前已经成为国内外汽车工业界的研究热点。汽车轻量化主要采取材料轻量化与结构轻量化相结合的方式,而汽车零部件的各种先进成形技术也是轻量化的核心内容之一。汽车轻量化是一个完整的概念,是指汽车在保持原有的行驶安全性、耐撞性、抗振性以及舒适性等性能不降低,且汽车本身造价不被提高的前提下,有目标地减轻汽车自身的重量。汽车轻量化是设计、材料和先进的加工成形技术的优势集成,是汽车性能提高、重量降低、结构优化和价格合理四方面相结合的系统工程。

TOX技术原理

由于铝的密度小,采用同等体积的铝可以比同等体积的钢板轻。本文介绍了一种新型连接工艺——TOX技术,它的使用确保将铝制材料进行完美连接。采用TOX气液增力缸式冲压设备及TOX专利标准连接模具,在一个气液增力的冲压过程中,依据板件本身材料的挤压塑性变形,使两个板件在挤压处形成一个互相镶嵌的圆形连接点,由此将板件点连接起来。

设备机构及特点

1.驱动机构

纯压缩空气驱动,由压缩空气驱动增压装置,使封存在缸内的液压油产生高压,实现大吨位冲压力。TOX驱动机构原理如图1所示。

此机构集气压与液压的优势于一体。气压的优势是控制简便、可靠、经济和气源方便;液压的优势是易产生高压。此种机构最高油压能达到56 MPa,标准油压约为40 MPa,且动态响应特性极佳,设备外形及自重小。TOX气液增力缸输入输出如图2所示。

2.机构运行过程

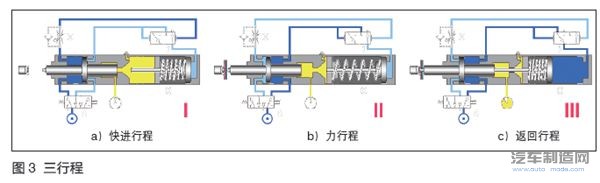

此机构依据三行程(见图3)完成冲压循环。

快进行程的具体运行:由前部快进气缸驱动模具向前运动,目的是使模具到位与工件接触;最大接触力约为最大冲压力的1%~5%。

力行程的具体运行:由后部增压缸驱动模具继续前进,目的是完成冲压加工;可达最大冲压力。

返回行程的具体运行:前部快进气缸气动返程,后部增压气缸弹簧返程。目的是带动模具返回初始位。最大返程力约为最大冲击力的2%~8%。

通过以上三行程完成一个工作循环。

设备特点

1.高效节能

将冲压加工全过程根据外载的变化科学合理地分为3个过程,并对不同过程的不同外载分别施加不同的主动冲压力及合理的能量分配,极大地降低了能耗。与传统的机械机床及大直径气缸相比,相同功能下最高可节约90%能量。

2.可自由编程控制的气液增力缸

可自由编程控制的TOX气液增力缸是一个高灵敏度的带有位移及压力传感器的闭环伺服驱动系统。它极佳的动态特性用于加工复杂几何形状,要比传统的驱动系统快30%左右。

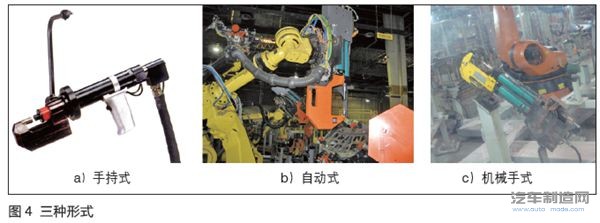

此种设备通常通过手持式、自动式和机械手式三种形式(见图4)进行使用。

结语

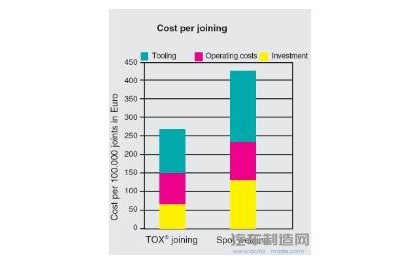

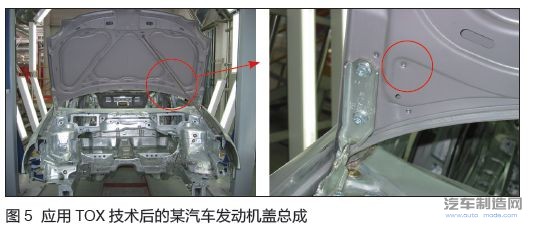

TOX技术的优点包括:无热输入,不损伤材料表面,不产生焊接变形及焊接飞溅;可实现多层板连接;可实现异种材料连接;气动控制无噪声;连接强度达到点焊的焊接强度(动态强度高);节约能耗,降低成本;解决了汽车轻量化新材料连接技术的难题。应用TOX技术后的某汽车发动机盖总成如图5所示。

目前,该设备应用于奔驰和大众等跨国汽车主机厂。随着汽车轻量化的发展,铝板广泛投入使用,相信该设备将在国内汽车主机厂及自主品牌得到普遍应用。

作者:芜湖凯翼汽车有限公司 戴竞 李金山 吴勇彪