工件精加工尺寸的测量及监控是切削加工中最基本的命题之一。尺寸监控程序的编程和应用,可以帮助提供工件加工质量的监控,提高产品质量及加工效益。在金属切削加工中,刀具磨损、切削液浓度、设备故障以及人员操作的失误都会对产品的加工尺寸产生影响,而如何更为有效且迅速地发现可能存在的潜在失效模式——产品尺寸的不合格,及时有效地反馈及响应,则需要设备本身对加工产品尺寸进行测量及监控。在数控加工中心上对工件曲轴孔内部孔径进行精加工时,会因精镗刀的磨损、切削液的浓度、设备的故障以及人员的操作失误等造成曲轴孔精度超差。

在线测量监控是自动化生产中极其重要的组成部分。在曲轴孔的实际加工中,虽然可以通过调整刀具半径、增加镗刀柄刚度、加工进给量以及使用Marposs测头监控测量等方法来解决以上的精度问题,但是,也一定还存在因某种因素而产生的尺寸加工误差甚至质量问题。在数控机床中,多数使用精密测量仪器对其加工尺寸进行自动测量及补偿,而实际的尺寸测量程序也已具备对其监控的依据。那么,进一步优化监控程序,从而更为有效地发现加工质量问题,对于现场控制工件质量及问题的解决都具有极其重要的意义。

本文基于我公司所使用的Marposs测头与FANUC操作系统的原有程序,对其曲轴孔的测量及监控程序展开研究分析,通过编写软件程序来监控精加工曲轴孔中心Y向整体突然偏移过大的情况。

曲轴孔工艺及其在线测量分析

1.精镗曲轴孔工艺

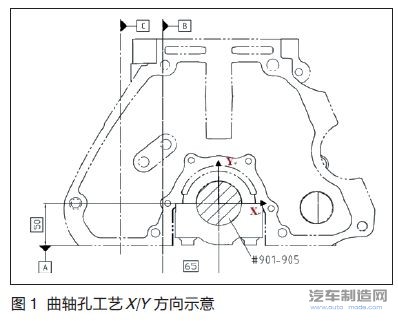

曲轴孔是发动机缸体上的关键部位,设计之初就对其精度提出了较高的要求。曲轴孔位置度作为缸体工艺PQC尺寸,更是生产及加工质量关注的重点,严格按要求控制曲轴孔位置度能有效防止曲轴抱死、连杆过度磨损以及燃烧不充分等问题。实际位置度的监控测量内容是,将曲轴孔的中心相对于加工基准A的距离控制在0.05 mm范围内(Y方向),相对于B基准的距离控制在0.05 mm范围内(X方向),如图1所示。对于曲轴孔工艺尺寸的在线监控,则需要在线测量系统对其进行实时的监控来完成。

2.在线测量系统

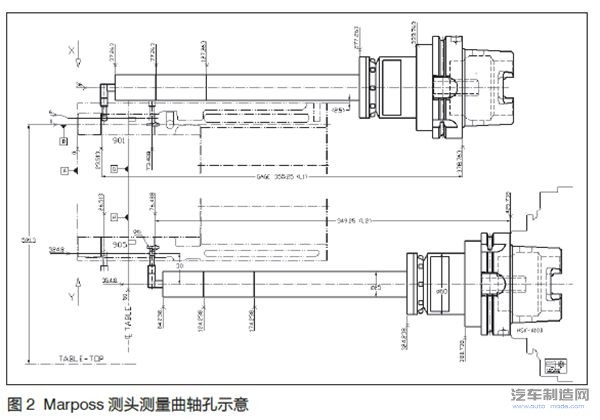

生产线采用德国进口全自动卧式数控加工中心(CNC)加工缸体,对于精镗曲轴孔后的工艺尺寸及加工质量,现有技术是使用Marposs测头探针对曲轴孔进行实时测量和监控。其工作步骤为:首先,精镗刀加工曲轴孔;然后Marposs测头在线通过探针T25探测曲轴孔加工表面,并将测量位置所得数据反馈给数控系统;系统自动计算并给出坐标,通过程序对当前曲轴孔加工进行判定,得出预期效果。典型的测量系统构架如图2、图3所示。

由于测量程序多数使用宏变量编写,且Marposs测头调用及部分测量程序为子程序,程序逐一解析较为复杂,所以这里主要对测头测量及监控工件尺寸的程序进行分析和研究。

3.Marposs测量程序的解析

缸体精加工曲轴孔测头探针测量工件的过程如下:

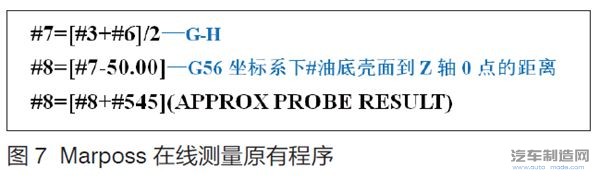

(1)在曲轴孔#901测量两个点,计算出该曲轴孔的中心点G的坐标(G点到Z轴零点的距离),第一个测量点记录为变量#1,第二个测量点记录为变量#2,那么中心点#3(G)=(#1+#2)/2。

(2)在曲轴孔#905测量两个点,计算出该曲轴孔的中心点H的坐标(H点到Z轴零点的距离),第一个测量点记录为变量#4,第二个测量点记录为变量#5,同理,其中心点变量#6(H)=(#4+#5)/2。G-H的连线即为曲轴孔中心线。Marposs测头在线测量曲轴孔位置如图4所示,其测量程序如图5、图6所示。

G-H的连线#3+#6/2则为曲轴孔连线中点坐标,即变量#7。因工件精加工所使用的定位基准为缸体油底壳面及其上两个定位销孔,所以程序判定时需转化,即#7减去曲轴孔中心线到工件底面的距离(工艺尺寸50 mm),相当于将G-H移到了工件底面(缸体油底壳面),即G56坐标系下工件油底壳面到Z轴零点的距离,即变量#8。因Marposs在线测量工作环境较为恶劣以及设备自身存在的影响因素,在实际的控制中会给予#8一个补偿值“#545”,即批量工件三坐标(CMM)测量的曲轴孔数值与Marposs测量数值的差值,就可实现对曲轴孔加工Y向整体偏移的补偿。Marposs在线测量原有程序如图7所示。

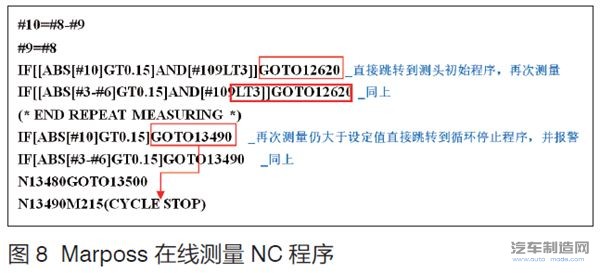

Marposs测头在线测量程序依据以上所得变量,以及FANUC程度语言“F…… THEN”编写判定程序段,通过变量值#3~#6实现对缸体曲轴孔#901~#905的Y方向是否存在分层的监控,也便于工件定位面与精镗刀的位置依据此值进行调整;也可以通过当前件工件的测量变量值#8和上一件工件的测量变量值#9的差值,即#8-#9=#10来实现对前后测量数据差异的对比,具体程序如图8所示。

曲轴孔Y向整体偏移监控程序的编写及应用

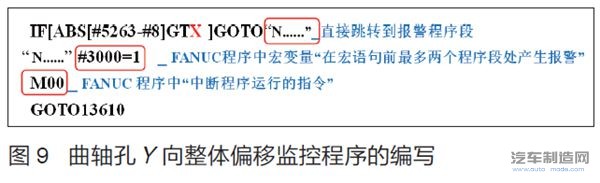

依据现有在线测量程序,如何实现对曲轴孔Y向整体补偿的同时,实现对曲轴孔Y向“G-H”的监控,则需要我们进一步的研究和优化现有的Marposs测量程序。就理论上而言,仅需要程序对Marposs在线测量“G-H”的实际变量值#7与曲轴孔工艺尺寸“G-H”理论值的差值进行监控,即可实现曲轴孔Y向整体偏移的监控。因精加工所使用的定位基准为缸体油底壳面及其上两个定位销孔,所以将#7转化成变量值#8,以及理论上工件在G56坐标系下油底壳面到Z轴零点的距离为#5263。从判定条件上而言,只要#5263-#8即可得出曲轴孔整体偏移的量,继而设定偏移量值X(报警值自定义),程序段编写如图9所示。即#5263-#8的绝对值大于X值时,机床就报警,这个报警是间接监控曲轴孔中心线位置而设的。

对于已完成的Marposs测量程序,需使用工件做最终的验证,以保证程序编写的有效性。具体验证方式如下:挑取一件三坐标测量曲轴孔非常接近Y向理论中值(50 mm)的工件,并将该工件作为参考件;选取马波斯测量程序测量该参考件的曲轴孔,记录#513宏变量值(G56 坐标系下油底壳面到Z轴零点的实际距离);以修改G56坐标系下的#3宏变量值(#3为G56坐标系下Z轴的补偿值,不是Marposs测针测量曲轴孔位置的值);以修改#5263宏变量值(G56坐标系下工件油底壳面到Z轴零点的距离);选取一件三坐标测量曲轴孔Y向超差不小X数值(程序中偏移值设定的报警值)的工件作为“NOK”参考件,并用马波斯测量程序测量,超差工件报警,程序修改验证完成。

结语

本文仅基于我公司所使用的Marposs测头与FANUC操作系统的原有程序,对缸体曲轴孔的测量及监控程序进行进一步的优化,进而编写曲轴孔整体偏移的检查程序,弥补了Marposs测量程序监控的不足,达到一种较为理想的效果,可行性高、实施成本低且效果显著。

针对关键特征发动机缸体曲轴孔Y向整体偏移的问题,本文通过对Marposs侧头测量程序的研究、分析及进一步优化,提供了有效的解决思路和方法。但对于加工设备的自身能力、刀具状态、加工环境、测量系统以及切削液浓度等不可忽略的影响因素,并未展开系统详尽地阐述。

作者:上汽通用五菱汽车股份有限公司 裴 伟 温 武 赵兴龙 唐 恒