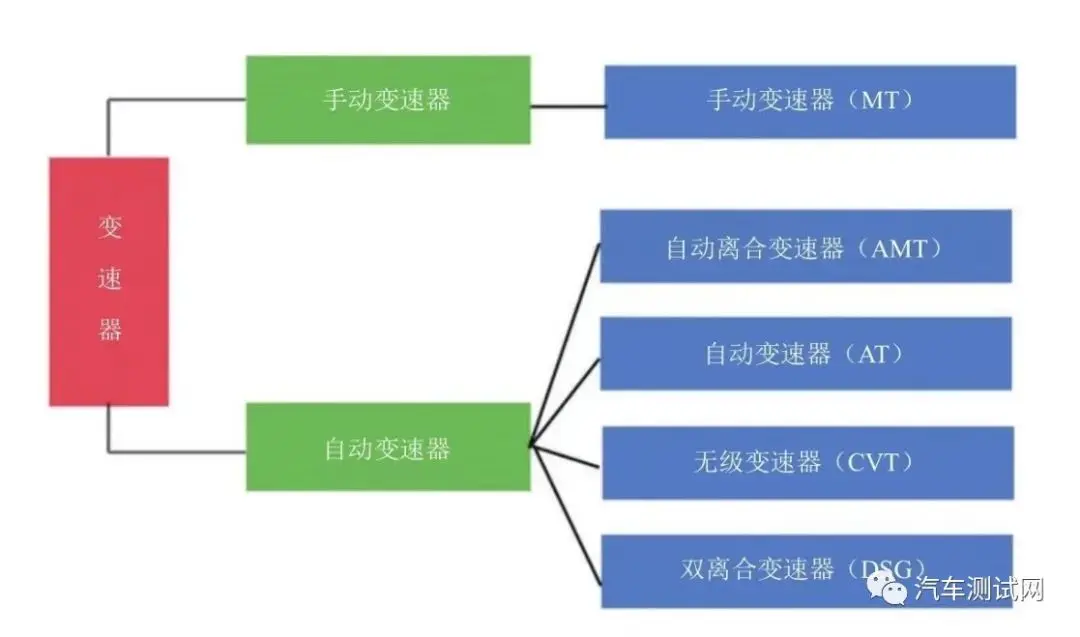

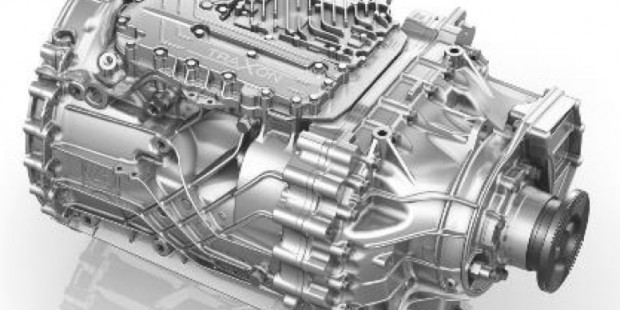

壳体作为汽车变速器的基本零件,它是将换挡机构总成、输入轴总成以及输出轴总成等多个零部件,以特定的位置关系组装成一个整体,用来按照特定的传动比关系支撑输出轴进行输出转矩。

一、汽车变速器壳体的市场需求

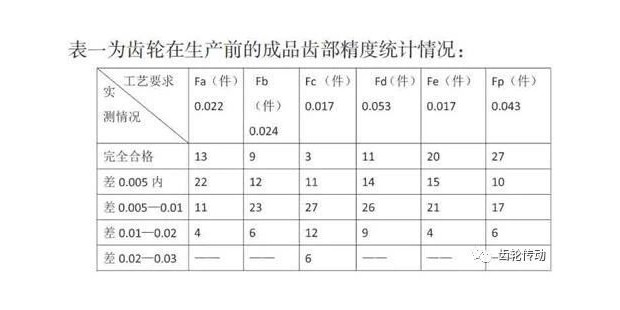

一个产品的问世与发展必然要经历市场供需变化的考验,只有创新和特色才能让产品在市场中占有一定的比例,满足特定人群的需求。不同车型有各自不同的特色性能或者是优势,比如说速度、价格、质量、安全、多功能性等等。像德国生产的汽车就以结实而闻名,日本的汽车是依靠技术拓展产品市场的,中国生产的汽车往往在价格上更占有优势。但无论是走什么市场推广路线,最终广大消费者关心的还是汽车的使用性能。其中变速器壳体作为影响汽车性能的主要部件,消费者对于它加工工艺要求还是非常高的。变速器壳体的加工水平高,既有利于保证汽车变速器的整体性能,又有利于提升汽车在加速或减速时的稳定性,不会让车身发生倾斜,确保在加工设计上充分考虑变速器大气压对壳体的要求。随着高新技术的不断普及与应用,汽车变速壳体的加工工艺,不仅要满足基本工艺要求,还要结合不同汽车变速器形状、特点以及类型来选择不同参数进行加工。从而让汽车的变速器中的各个构件都能很好的结合起来,才能不断的适应市场的需求,加速汽车制造技术的进步。

二、汽车变速器壳体的加工新工艺探究

(一)明确加工工艺顺序

首先要综合考虑汽车变速器壳体的加工精细程度,将壳体结合面作为箱体的制作标准。对轴承孔、倒挡孔、销孔定位以及换挡孔的精细化加工要与壳体结合面同时在装夹中实现一次性完成,以此防止装夹时产生误差定位,提高壳体结合面与高精度孔系的公差形位。

其次就是运用现代化的加工新工艺,即加工中心机床,它具有自动换挡与带档的功能,可以满足市场对于智能化、严密度高、自动化、速度快的汽车变速器要求。另外就是集中卧式加工工艺,因此只要进行3次装夹工作即可完成加工。由此可见,加工工艺的复杂与难易程度取决于对主轴孔系的加工水平,也可以说对于侧壁孔系以及装夹的编程架构的加工水平。汽车变速器壳体的外形与结构决定加工工艺的顺序。比如说当汽车变速器壳体的形状有些扁,其壳体的厚度和外形的宽度之比大于2时,又或者说其壳体侧面不需要过多加工时,我们就可以在第一次装夹中,先对集合面与主轴孔进行加工;反之,如果其壳体的厚度和外形的宽度之比小于2,我们需要在第一次装夹中,先对侧面孔系进行加工。然后在第二次装夹过程时,对壳体集合面以及主轴孔系进行加工。

(二)明确工件基准

精基准与粗基准作为汽车变速器壳体的加工工艺基准定位。首先要对毛坯进行粗基准定位,加工出“一面两销”的精基准,然后再根据规范化的标准,对精基准进行定位,最后完成其他工序的加工工作。在对基准定位时,要将变形受力纳入到考虑范围之内。通常情况下,卧式加工中心对壳体进行加工时,会进行2次的装夹工作。粗基准也需要加工很多变速器零部件。因此应考虑到基准点会受到切削力的影响而产生不同程度的变形。如果在毛坯模型没有成型的基础上,需要促使完成对粗基准的定位。在变速器壳体上找到可以定位基准位置,提高工件的刚性受力能力。其次随着压铸的工业水平逐渐提高,对于平面度的高精度以及孔系的位置要求更为严格。因此要将毛坯平面当做是定位面。把已完成压铸加工的两个毛坯孔当做定位销孔。应将主轴孔、定位销孔、其他支撑孔、内壁型芯作为整体放入,并且要保障各零部件之间的位置的高精度性,由此来确保其他孔与轴承孔的工艺加工有余量。

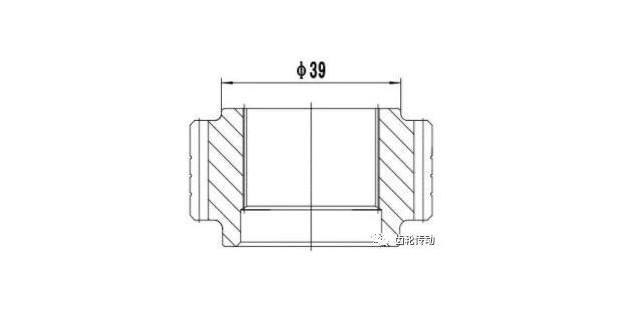

(三)“一面二销”的精基准模式

首先要确保定位销孔的精度。普通的汽车变速器壳体的加工中心要求定位销孔的精度需要保持在0.005毫米到300毫米之间。而直径对于定位销孔来说,最佳直径应保持在14毫米,如果发现孔径大小出现刚性不足的情况,对于精基准的定位也无法保持稳定。某些汽车变速器的壳体在加工时,直接将轴承孔用来定位精基准,这样很容易破坏轴承孔的精度,与此同时,在装夹的时候也会发生错误。现阶段最为有效也最科学的工艺应该将两个与产品没有直接关联的工艺孔当做基准孔。

汽车的变速器壳体主要由变速器壳与离合器壳组成,将差速器总成、齿轮的传动部件以及换挡机构进行整合,可以进一步保护汽车变速器的性能。此外在选择汽车变速器壳体的加工路线方面,要把握加工顺序与方法,根据壳体表面的类型采取不同程度的加工。比如说分成粗加工、半精加工以及精加工三个阶段。在保证生产量的基础上,提高工作效率,保证粗加工与精加工能一次性完成。而在工序设计上,要注意明确工装、机床、工序尺寸与加工余量,还要在工时定额以及切削用量方面严格控制成本。如果变速器壳体的刚度充足、材料结构合适就可以大幅度降低变速器的磨损程度,延长变速器的使用寿命。而变速器壳体的加工精度与材料组合越好,那么汽车换挡的灵活性也越高。由此可见汽车变速器的加工水平对于提升变速器的使用性能具有至关重要的影响。

三、结语

只有将汽车变速器壳体的加工技术要求、结构特点、余量分析以及定位基准问题深度融合起来,才能对加工生产模式、先进加工技术以及壳体的零部件工艺要求等方面进行全面探究。从而使之不断地满足市场的需求,通过应用新技术,促使汽车变速器的壳体工艺获得新的突破。

来源:齿轮传动