模具通常是采用高强度钢合金制成。这类材料的加工必须以机床的高度稳定性和高精度为前提。因为工具和模具制造工业所需要的模具有逐渐变大的明显趋势, 所以必须为高性能机床装配足够大的加工区域。待生产组件的生产程序往往非常复杂, 并且成本高昂。在工具和模具制造领域,当购置机床时,自动化选项和铣削精度至少是同样重要的购买依据。

G 模块——如同专为工具和模具制造领域打造

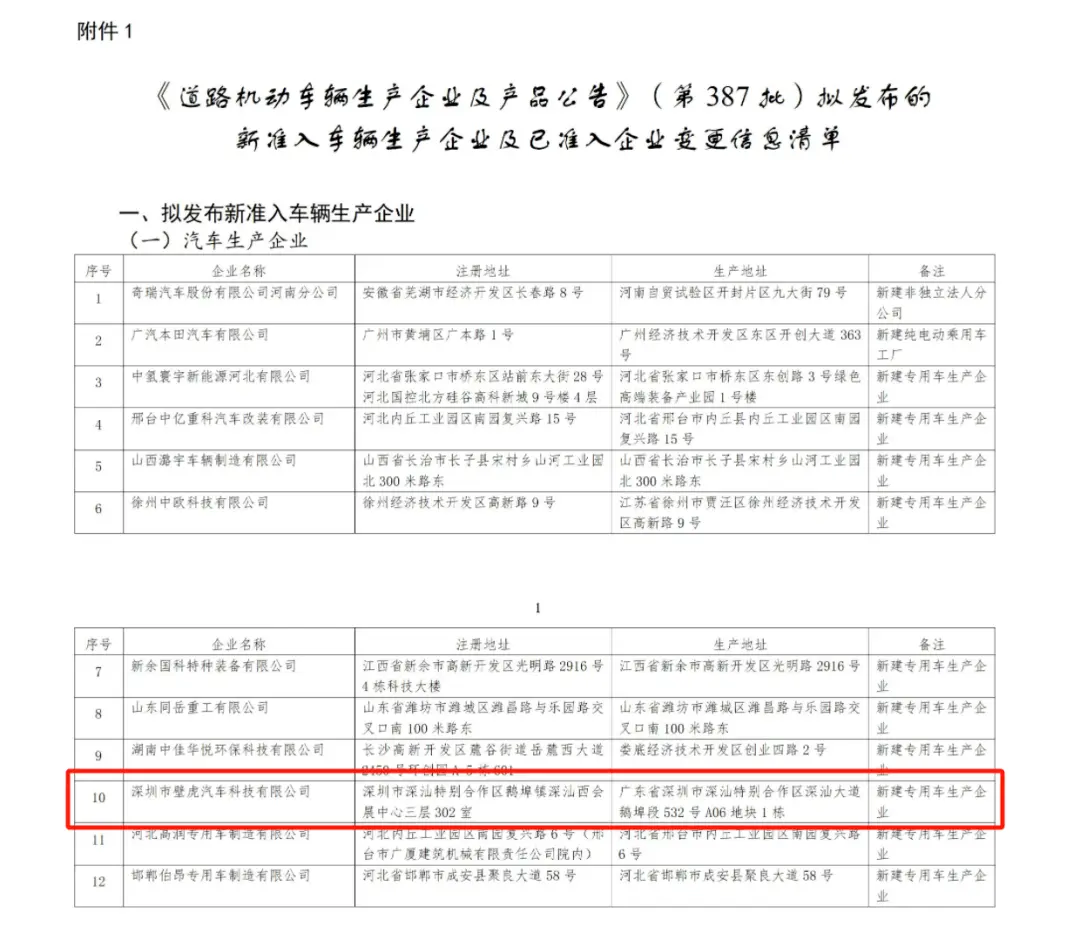

G 模块的机床设计理念及其 5 轴同步技术确保可以灵活、无故障地加工不同尺寸和材质的零件,因此尤其适用于工具和模具制造业。三个线性轴和两个旋转轴使 5 面加工和 5 轴同步内插成为可能。格劳博GA系列五轴联动万能加工中心GA350和GA550在 A 轴方向可以 240°旋转,在 B 轴方向可以 360°旋转,即达到最大自由度。其短暂的“切对切时间”,复杂的构造方式、工作空间的良好可视性和可及性以及主轴技术的创新开发共同确保了高度经济性和生产率。

GA系列三个直线轴和两个旋转轴

可实现五面加工和五轴同步内插

带全新机床设计的第二代 G350

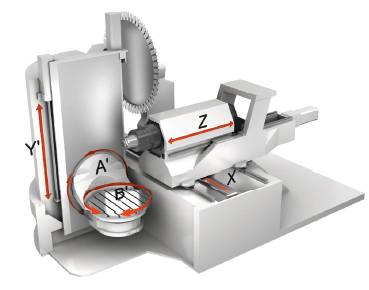

格劳博机床稳定的基本架构为工具和模具制造业各类零件优质表面的切削加工提供最佳前提条件。带自由排屑设计的水平主轴位置和冷却通道的引入显著拓宽了 G 模块使用范围。基于特殊的轴布局, 即使在达到最大工件尺寸时, 也可在每个轴位置上使整个刀具长度得到利用——当为 G750 时,刀具总长度为 650 mm。受益于“隧道概念”, 工作空间可以得到充分利用, 因为电主轴加刀具可以完全缩回到主轴探井中。这为超长 Z 轴行驶路径创造了前提条件, 因此即使刀具很长, 也可以在工作空间内避免碰撞摆动并加工尽可能大的组件。

利用最大长度的刀具进行工件加工

为满足高精度机床所需要的前提条件, 更多进一步技术发展已被应用于 G 模块中。比如:

· 可以选配的线性轴冷却装置

· 格劳博补偿软件 GSC (GROB Swivel Axis Calibration)

· 通过两个滚珠丝杠传动装置增强的Y 轴驱动器

· 冷却润滑剂装置在容积和温度补偿方面的优化

格劳博GROB全新第二代G350

用户报告:模架制造

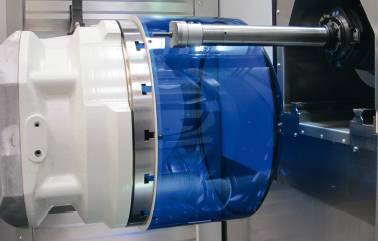

位于施瓦本地区 Winterach 的Nonnenmann GmbH Präzisionsteile公司从今年起生产最大尺寸为800 x 800 mm 的模架。为在自己的工厂内进行切削, 这家公司选择购置一台格劳博五轴联动万能加工中心 G550。其主要加工材质是硬度为 48 至 52 HRC 的工具钢。目的是通过配备人员的轮班制全天候不间断地充分利用机床, 并且除铣削工作外还在机床上完成深孔钻削。其带油气润滑装置的 HSK-A63 主轴最高转速达到 16,000min-1,内部冷却润滑剂供应装置允许的最大气压为 80 bar,也可使用冷却气体。工作空间在 X、Y、Z 轴方向的尺寸为 800 x 1.020 x 1.020 mm,尤其在 Z 轴方向具有显著优势。机床刀库包含 50 个 HSK-A63 刀具,附加刀库 TM218 还另外提供 218 个刀具。在精度方面,Nonnemann也对 G550 非常满意,因为它符合所要求的 5 μm 公差范围,并且同时确保过程安全。表面必须满足精度等方面的特定要求。外观相对而言不是那么重要, 尤其当技术表面可以保证特定性能时。

国际模具技术展Moulding Expo的参观者

对格劳博五轴联动万能加工中心表现出极大的兴趣

来源:格劳博GROB