抗凹性能评价指标

覆盖件抗凹性能评价主要有抗凹刚度、抗凹稳定性和局部凹痕抗力三个方面。抗凹刚度指的是覆盖件抵抗凹陷挠曲的弹性变形能力,采用载荷-位移曲线表示。覆盖件的抗凹刚度会随着力的增加而发生改变。抗凹稳定性是试件在外载荷达到某种程度时,抵抗弹性变形的能力突然消失,从而发生失稳的现象,也就是当力加载到某种程度时,位移发生变大的现象。局部凹痕抗力是指试件在外载荷作用下发生凹陷,载荷去除后,试件表面会有局部永久性凹陷保留,是覆盖件抵抗局部凹陷的塑性变形能力。其中,抗凹刚度和抗凹稳定性体现覆盖件的弹性性能,局部凹痕抗力体现覆盖件的塑性性能。

冲压工艺对材料性能的影响

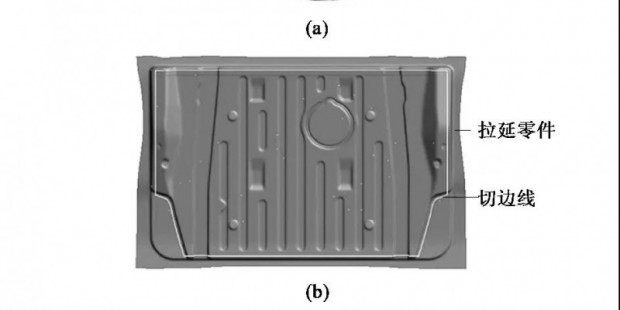

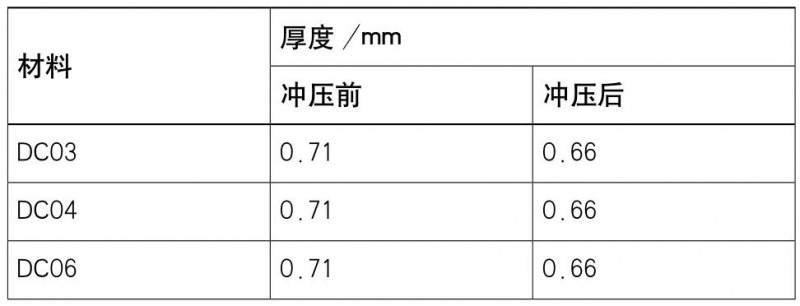

在冲压过程中,若覆盖件的材料性能发生改变,就会影响材料的屈服强度、抗拉强度和材料自身的厚度。本文以某品牌汽车为例,对前门外板、发动机舱盖和后背门外板原始材料和冲压后的材料进行力学性能研究及厚度测量,截取样品平整区的板材,其中前门外板使用的材料是DC04,发动机舱盖使用的材料是DC03,后背门外板使用的材料是DC06。

把截取的板材加工为静态拉伸试样,在每个外板取三个试样进行试验,利用砂纸将试样表面的漆和疙瘩除去,并且记录测量试样的厚度如表1所示,使用电液伺服疲劳测试系统MTS Landmark进行静态拉伸试验。经过静态拉伸试验,三种材料冲压后屈服强度都增加了一倍左右,抗拉强度基本上没有改变。

表1 材料厚度变化

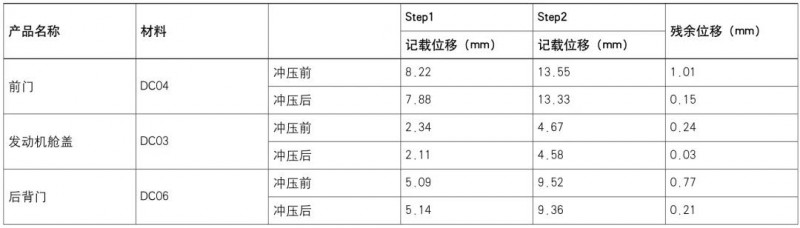

表2 两种材料特性曲线下抗凹性能计算结果

在冲压过程中,原始钢板的材料发生塑性流动,产生冷作硬化状况,甚至有的区域会比以前变薄。因此冲压后钢板的屈服强度有所提高,但塑性变形和伸长率有所降低。

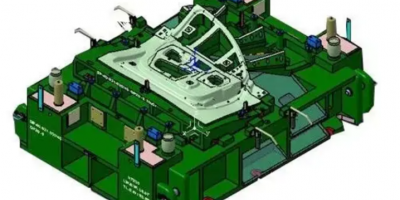

建立有限元模型

利用Hypernesh软件建立前门、发动机舱盖和后背门的有限元模型,此外,还需要建立压头有限元模型。⑴前门有限元模型:根据前门的数模进行网格划分,主要包括外板、内板加强板及防撞梁等部分,因车门主要是由钣金件制作构成,所以采用壳单元划分网格。网格划分完成后对其赋予属性及材料,按样板车情况对每个零件进行焊接、胶粘,并对各零件进行螺栓连接。根据前门闭合工况对其进行边界约束,其中约束上下铰接123456DOF,约束锁扣123456DOF。⑵发动机舱盖有限元模型:依据前门的建模方法建立发动机舱盖有限元模型,边界条件约束铰接123456DOF,约束锁扣123456DOF,缓冲块约束3DOF。⑶后背门有限元模型:根据前门的建模方式建立后背门有限元模型边界条件约束铰接123456DOF,约束锁扣123456DOF,缓冲块约束1DOF。⑷压头有限元模型:根据试验压头建立其有限元模型,单元类型为六面体网格,为方便和覆盖件建立接触面,在体单元表面建立壳单元。

抗凹性能的数值分析

模型建立完成后,使用Hypernesh软件中的Abaqus板块进行处理,先建立覆盖件和压头的接触面,然后进行工况设置:Step1为加载150N的压力,Step2为加载400N的压力,Step3为卸载。利用Abaqus求解器分别对冲压前后两种情况特性曲线下的前门外板、发动机舱盖和后背门外板进行抗凹计算求解,结果如表2所示。

通过对比三种材料冲压前后的抗凹性能计算结果,可以得出:通过冲压工艺后,覆盖件的抗凹刚度、加载位移基本是没有改变的,但是残余位移明显降低。

结论

通过对冲压前后覆盖件的材料进行静态拉伸试验,得到其屈服强度和抗拉强度,基于数值模拟法,对某车型前门外板、发动机舱盖和后背门外板进行计算分析,得到加载力-位移曲线,从冲压前后对比结果中可以得出,冲压工艺对材料的抗凹刚度和抗凹稳定性基本上没有影响,对局部凹痕抗力影响还是很大的,这为抗凹残余位移目标值的设定提供了参考。

来源:锻造与冲压