于全蕾

(青岛四方车辆研究所有限公司,青岛 266031 )

摘要:回顾了铁路货车用涂料的发展历程,介绍了水性漆的应用及发展,提出了铁路货车推广采用水性漆的时机已经成熟。

关键词:铁路货车 涂装 水性漆

0 引言

铁路货车防腐涂装初期使用磁化铁酚醛漆,1990年开始全面推广使用溶剂型醇酸厚浆漆,2006年开始在70t级货车上使用环氧云铁厚浆漆、环氧沥青玻璃鳞片漆和溶剂型醇酸厚浆漆涂装体系,2007年开始在一些车型上试用水溶性油漆,并且试验车型逐渐扩大,目前溶剂型醇酸厚浆漆、环氧云铁厚浆漆和环氧沥青玻璃鳞片漆、水溶性油漆并存使用。

1 溶剂型厚浆醇酸漆

1.1 铁路货车涂装的变革

随着我国国民经济的飞速发展,铁路货车的运力成为发展的瓶颈,对铁路货车的需求越来越多,但铁路工厂的生产条件无法满足要求,特别是台位限制了生产的节拍。油漆的漆膜干膜厚度要求120μm,而使用磁化铁酚醛漆需要喷涂4遍才能达到要求,每道间隔24h,一辆车需要至少96h才能出厂。

为此铁道部派人去西方国家考察,决定引进奥地利Stolllac公司的水性厚浆醇酸漆(底面合一型),采用Stolllac公司提供的样品在大连机车车辆厂进行了涂车试验,并在大同——秦皇岛运煤专线上进行了为期一年的运行考察,效果良好。

随着谈判的进展,Stolllac公司提出了技术转让费高达3000万人民币的报价,并且规定主要设备及生产用原材料必须进口,条件苛刻无法令我方接受。于是铁道部决定分两步走,首先研制溶剂型厚浆醇酸漆,解决燃眉之急,然后待条件成熟再研制水性厚浆漆,为此于1987年给我所重新下达了课题任务。

1.2溶剂型厚浆醇酸漆的历程

我们与石家庄金鱼油漆厂联合研制的溶剂型厚浆醇酸漆,历经2年,先后通过了试涂、中试、扩大涂车及南北方的运行考察,于1989年通过中车公司鉴定,1990年获科技进步三等奖。该涂料为厚浆型涂料,很好地解决了触变性和干燥性,喷涂可达干膜厚度120μm,从而大大地节省了台位和人力,提高了劳动生产率,具有较好地经济效益和社会效益。从1990年开始,全路货车新造和修理厂推广采用。1996年制订并颁布了TB/T2707技术条件。

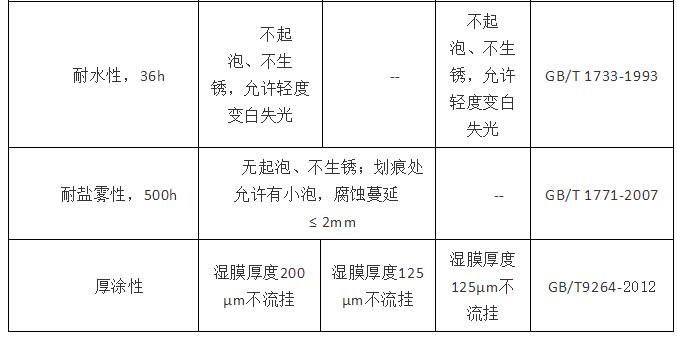

表1 货车厚浆型醇酸漆技术要求

2 高速重载

2.1 涂装体系

2005年,铁路货车的提速提上日程,想办法让货车多拉快跑,于是C70车应运而生,C70车轴重23t,相对60t级的车,载重增加了10t,车体长度增加了0.5m,转向架的最高允许速度由80km/h提高到120km/h,如何降低车体自重,钢板的减薄成了最好的选择,钢板薄了,如何提高防腐蚀能力又成了一个大问题。株州车辆厂根据出口日本车的要求,提出了采用高档漆的方案,后来经过专家组反复论证,确定底漆采用环氧云铁厚浆漆;面漆车体外部仍采用溶剂型厚浆醇酸漆,内部环氧沥青玻璃鳞片漆。并确定了技术条件,以铁道部运装货车[2006]135号文的形式下发。

2.2 技术条件

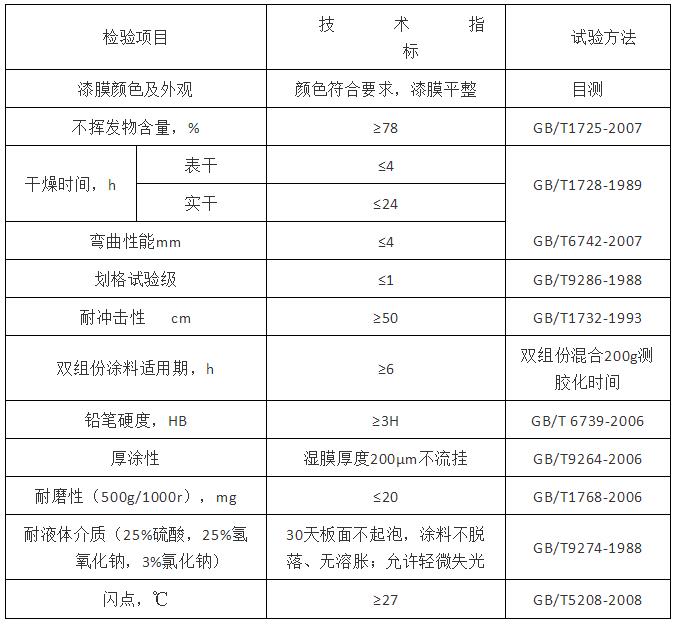

表2 铁路货车用环氧沥青玻璃鳞片漆技术条件

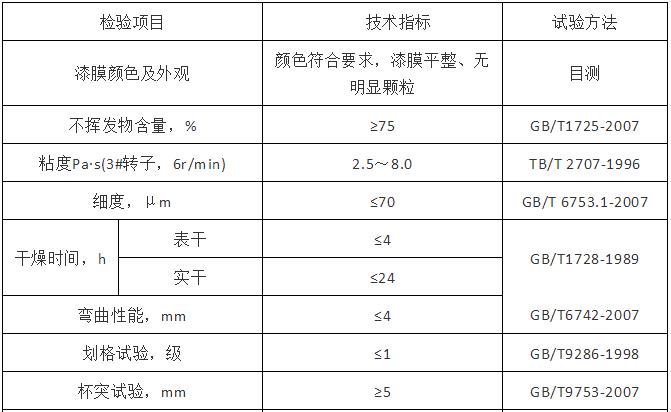

表3 铁路货车用环氧云铁厚浆底漆技术条件

2.3 涂车试验情况

2006年6月,先后在北京二七车辆厂、眉山车辆厂、株洲车辆厂进行了一定规模的涂车试验。经过6个月的运行考察,即宣布推广采用,目前C70车基本以该体系为主。

2.4 涂车运用调查

根据铁道部运装货车电〔2005〕2046号电报,四方车辆研究所、株洲飞鹿涂料有限责任公司、石家庄斯达新涂料有限公司,在湖东车辆段对大秦线上运行的C70型油漆运用考验车进行了抽样检查,对用环氧防腐涂料涂装的C70车,共抽查了5辆,车号分别为1550061、1550063、1550064、1550069、1550071。该5辆车于2005年8月投入运行,经过3个月和1年的运用考验,车体外表面除立柱因翻车机作业造成机械划伤外,其它部位漆膜完整,没有起泡、脱落、锈蚀现象;车体内表面环氧沥青玻璃鳞片漆无起泡、脱落、生锈,仅有个别点状碰(划)伤。

2.5 结论

环氧云铁厚浆底漆和环氧沥青玻璃鳞片漆能在不改变现有工艺的条件下,使用现有喷涂设备进行涂装施工,且涂装效果良好;不挥发物含量高,减少了VOC的排放;防腐蚀能力强,有效地解决了C70车钢板厚度减薄带来的防腐蚀课题,提高了整车的防腐蚀能力。

3 水溶性油漆

3.1 水溶性油漆的再试验

2000年以石家庄金鱼油漆厂等四个单位纷纷宣称研制成功了水性厚浆漆,这些厚浆漆分别为醇酸类、丙烯酸类、环氧类,于是铁道部装备部召集有关人员制订技术条件,几经讨论,于2001年最终确定,并以铁道部运装货车[2001]67号文的形式下发。

3.2 涂车试验及运用调查

随着标准的下发,对四个单位的产品进行了抽样检测,后来经过技术改进,选中了两个厂的产品进行涂车试验。2003年6月开始,分别在永安、湖东车辆段,齐车集团、北京二七车辆厂进行了涂车试验,试验车分别在福州分局、大秦线运行1年后分别做了调查。由于2008年爆发了世界性的经济危机,铁路货车推广使用水性漆再次搁浅。

3.3 水溶性油漆的近期状况

2007年,山西华豹涂料有限公司引进国外的先进技术研制成功了新型的水溶性油漆,在太原轨道交通装备有限责任公司、晋西铁路车辆有限责任公司、眉山车辆有限公司、包头北方创业股份有限公司、齐齐哈尔轨道交通装备有限责任公司、沈阳轨道交通装备有限责任公司、西安轨道交通装备有限责任公司等,迄今累计涂装了13000多辆货车,并且经过了多年的运用考验。

2010年12月24日由铁路总公司组织相关专家讨论了《铁路货车用水溶性油漆技术条件》。2012年11月13日,由青岛四方车辆研究所有限公司组织有关单位再次对技术条件进行了讨论,提出了修改意见和建议,形成了TJ/CL252.1-2012 《铁路货车用水溶性油漆技术条件(暂行)》和TJ/CL252.2-2012 《铁路货车用水溶性油漆(底面合一)技术条件(暂行)》。

3.3 技术条件

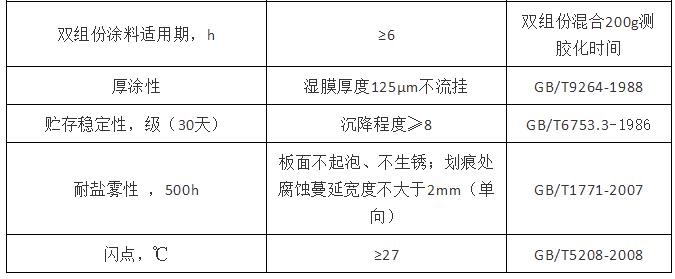

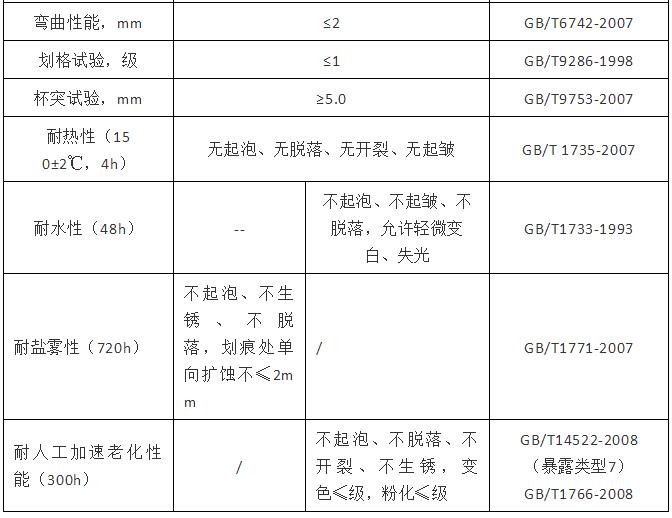

表4 TJ/CL252.1-2012 货车底漆和面漆

表5 TJ/CL252.2-2012货车底面合一漆

4 展望

随着生活水平的不断提高,人们的环保意识也在不断增强。我国各地大面积雾霾的频繁发生促使国家不断出台节能减排的政策,节能减排也已成为我国国家建设的重要方针。

铁路货车制造和维修每年用漆大约在2万吨左右,加上施工时兑稀、清洗喷涂设备用稀释剂,排放到大气环境中的VOC可达0.5~1万吨,因此用采用高固体份、水性油漆,降低VOC含量的排放是必然趋势。

来源:现代涂料与涂装

作者:于全蕾