冲压预装零件视觉检测技术概述

现代工业制造的产品精度要求都非常高,用人眼无法快速进行连续稳定的检测。在线、实时、非接触是现代制造业所提倡和推行的检测理念,旨在帮助企业实施全面控制,提高产品合格率和生产效率。传统人工检测不仅不能保证检测的速度和质量,还增加了企业管理成本和人工成本,因此在这种环境下催生了新兴的检测技术,即视觉检测技术。视觉检测就是用机器人代替人眼来做测量和判断,在工厂的生产、包装和装配等环节有很大的实用价值。

近几年来,视觉检测技术已经逐步向高端迈进,并广泛应用于空调冲压预装零件的制造生产中。冲压预装零件过程中零件生产频率快、预装数量多、人员需求大,产品质量控制不足既会对生产造成大量报废,也会因产品质量不符合要求,造成对空调整机装配及其性能的影响。对冲压预装零件视觉检测装置的研究与应用,不仅更加完善了这一领域,并保证了检测精度高,提高了生产效率,减少了检测成本,积极地推动了电子技术在冲压制造业中的发展。

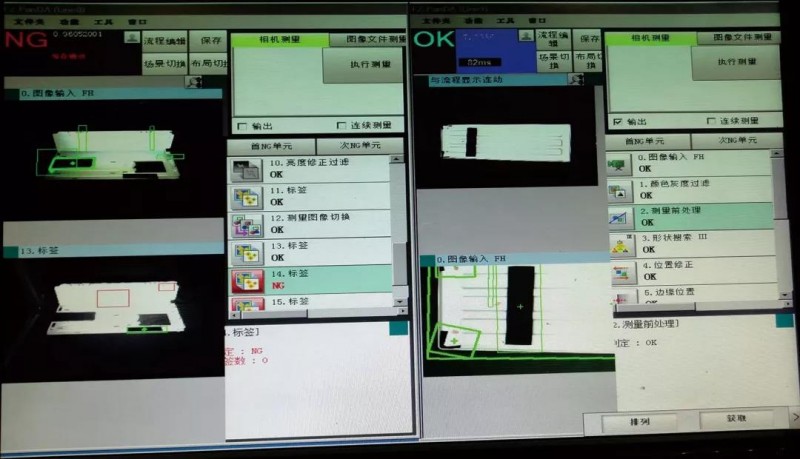

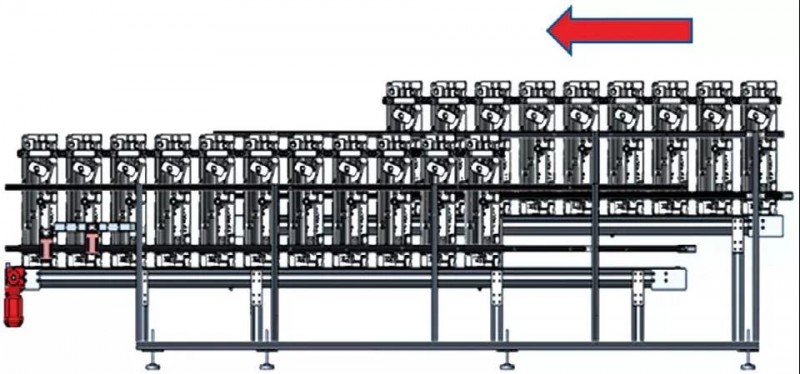

冲压预装零件检测技术主要对零件的型号、外观和结构进行检测,具有速度快、处理信息量大、精度要求高等优点,其主要工作原理是利用光学技术和图像摄取装置,将零件转换成图像信号,再由图像处理系统根据图像的亮度、颜色、像素分布等信息转换成数字信号,通过数字系统对零件尺寸、位置和颜色等部位进行高速计算分析(图1),判断输送带上预装的零件是否存在用错或者预装错误的情况,辨别出不合格的零件,并传出异常警报。基于视觉的冲压预装零件的检测技术涉及了多个学科,有电气技术、人机接口技术、光学成像技术、数字图像处理技术、计算机软件硬件技术等,这些技术的相互协作才可以构成一个完善的冲压预装零件检测系统。

冲压预装零件视觉检测系统的总体方案设计

图1 数据收集测算

冲压预装零件视觉检测系统的总体方案设计应满足下列要求:⑴自由更改参数,根据不同型号的零件选择适合的参数;⑵速度要求,检测速度必须与生产线体速度一致,或快于生产速度;⑶I/O扩展要求,可通过扩展I/O,检测不同传感信号;⑷统计数据和记录的要求;⑸必须具有图像分割计算能力。

提供总体结构设计

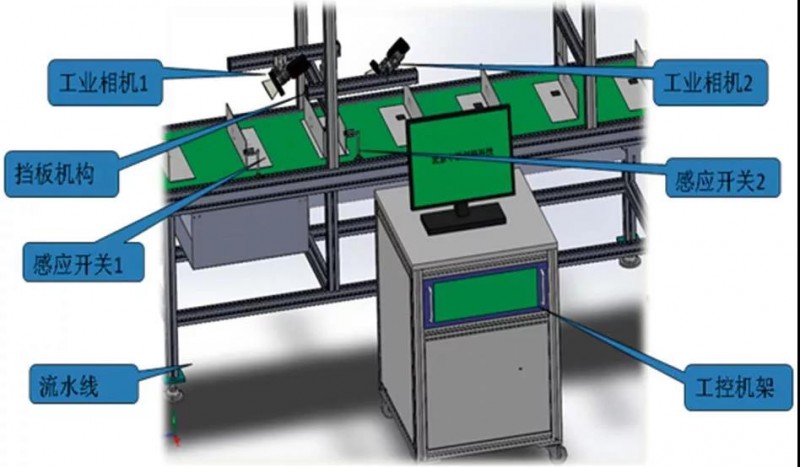

总体结构设计必须包含中心处理单元、图像处理器检测单元和基于PLC的现场控制单元。在此基础上又可细分为成像单元、图像处理与采集单元、监控管理单元三个部分,这三部分主要构成有CCD图像传感器、可重构图像处理器、LED光源、光电控制单元和机械定位装置等,总体结构设计如图2所示。

三个部分各自的作用分别是:成像单元使用LED光源、光电感应开关和CCD图像传感器等设备采集现场图像,转换为数字信号。图像处理与采集单元采集原始图像并进行一定的预处理,然后预处理单元对数据进行运算,得出运算结果,将结果上传至监控管理单元。监控管理单元主要由PLC、操作面板、工控机构组成,该单元起到设定参数、计算结果、分析统计的作用,并完成对现场设备的控制。

成像系统设计

成像的质量直接影响了检测工作的成效,影响零件状态判断的准确与否,图像有灰度、存在光源不足等问题,同样影响检测系统的有效性。利用CCD图像传感器摄像机通过调整焦距选取最佳拍摄状态,或者通过光源控制器调整现场灯光亮度情况以满足现场亮度要求,摄取现场透射或反射的图像信息可有效避免以上问题,并检测零件的整体结构、尺寸、颜色和预装零件位置。

图2 总体结构

成像系统的工作方式为:采用条形LED光源(图3),安装至冲压预装零件上部,保证零件能够处于光源照射范围内,通过零件图像的数据采集与存储样件进行对比,对所使用零件的结构、尺寸、颜色和预装零件位置与设置好的样件进行对比,完成零件的视觉检测。

.jpg)

图3 LED光源

视觉检测技术在空调零件生产过程中的应用

格力电器(石家庄)有限公司冲压车间在零件生产过程中,根据班组零件生产模式和零件特殊结构及存在的质量控制难点,开展了视觉检测技术的广泛应用,主要集中在冲压组件和冲压预装组件等生产繁琐、复杂的零件上。

冲压组件视觉检测的应用

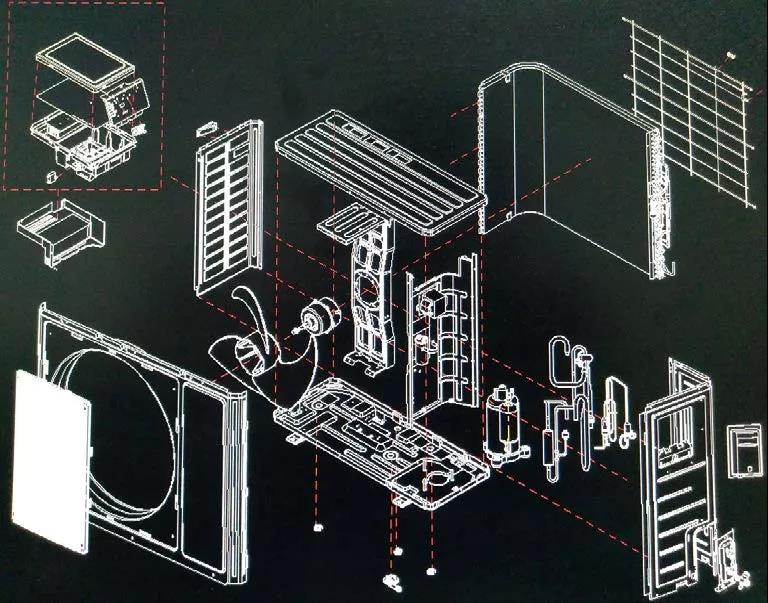

空调外机零件如图4所示,红色区域处组件为空调底盘,它是空调整机组成部分中关键零件之一,在整机装配及售后安装中发挥重要性作用,该组件由一个底盘、两个基脚、两个挡块、三个螺栓组成,是结构较为复杂的焊接件,如图5所示。由于该组件涉及工序较多,使用人员较多,产品质量控制难度较大,在生产过程中难免出现质量问题,如漏工序、焊接不良等,一旦不良品流出厂外,将给整机装配和售后安装带来重大的安全隐患,因此零件在生产完毕后传递到下道工序之前,必须严格控制底盘组件的质量。

图4 空调外机零件分解图

图5 底盘组件示意图

视觉检测技术具有检测速度快、精度高、柔性好、非接触式等优点,为了解决冲压底盘组件漏工序、漏基脚、漏挡块、漏螺栓的质量异常,制定了利用视觉检测技术在线完成底盘零件的检测方案。在生产过程中,由于底盘零件是悬挂在传送链上不断移动的,对处于运动中的零件难以实现在线检测,为此进行了深入研究,建立了针对底盘在移动中进行检测的方案,在检测方案设计上,根据底盘零件的吊挂方式(一个挂具上吊四个底盘组件),采用了三套CCD摄像机、一套图像处理系统和稳定零件的导向工装(解决底盘晃动异常),如图6所示,来检测底盘组件是否存在漏工序的质量缺陷,通过摄像判断底盘组件中的基脚和挡块是否存在,螺栓有无则通过安装孔相对位置与理想位置进行判断,系统对图像进行了去背景、降噪、边缘加强等一系列的预处理,再通过计算对边缘图像进行提取,并与实物进行比对,完成了底盘组件的对比检测,如图7所示。

图6 稳定工装

图7 检测方案

冲压预装组件视觉检测的应用

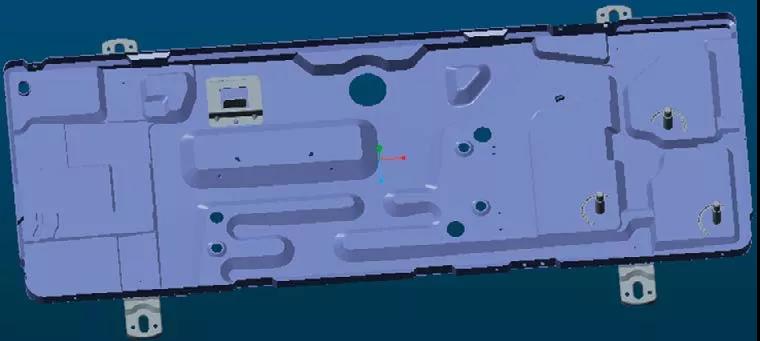

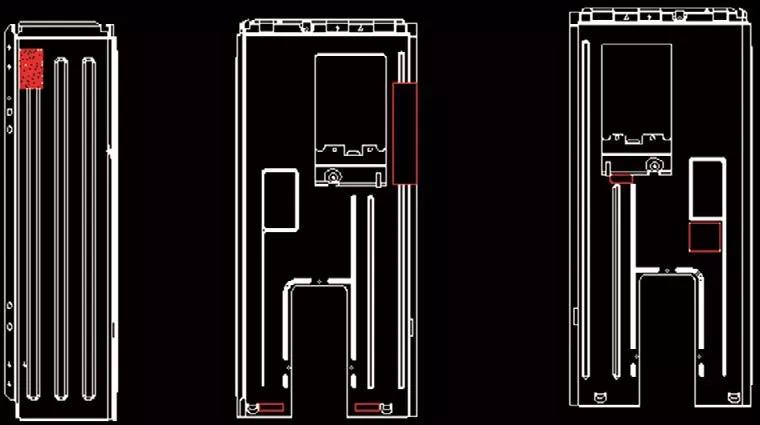

冲压预装生产的右侧板组件零件如图8所示,侧板零件属于空调整机的骨架零件,零件整体结构由1个右侧板零件、2片右侧板衬垫海绵、1片大海绵、1片标识组成,右侧板零件在空调整机中主要起骨架及隔音降噪作用,产品下挂零件较多,人员投入较多,生产过程波动性较大,质量控制难度较大,零件生产过程中主要存在漏工序的异常,此零件产品质量及功能较为重要,因此在本工序生产完毕以后,必须保证产品符合质量要求,才可传递至下道工序使用。

图8 预装零件示意图

该零件的质量控制模式是通过人工进行定期抽检,防止大批量零件贴错、贴歪、漏贴等异常发生,但由于人员操作的不稳定性,仍不能杜绝部分零件出现质量异常,经过现场调查研究,决定采用基于PC机的视觉系统及视觉检测传感器方案来完成对预装零件的检测,该检测方案具有抓拍速度快、处理信息量大、检测精度高等特点,在设计上除了完成视觉检测传感器的机械装置部分外,还需根据该系统的要求设计专用的LED光源照明方案,来满足其视觉传感器对零件周边环境的抓拍要求,快速实时对生产线上零件进行抓拍,并与系统存储的图像进行对比,完成零件检测。如零件检测合格,显示屏处显示“OK”绿色界面,如零件不合格则显示“NG”红色界面,并传输相应的报警信号,人工剔除不良品,实现了零件在线实时检测,满足了产品的质量要求,保证产品合格率。

结束语

公司通过LED光源、CCD摄像机和图像采集系统等完成对零件的图像采集,在Windows Embedded Standard软件程序编辑的基础上,将采集的图像与标准模板进行多次匹配,实现对目标图像的定位,完成对图像的处理;利用图像分割算法计算待检测图像各区域的结构百分比,比较是否符合要求,实现对冲压零件预装质量的检测,保证了产品质量。对冲压预装零件视觉检测装置的研究及应用,解决了传统人工检测方法精度低、效率低、检测成本高、受外界环境因素影响大等不足,实现了非接触性、可视化、智能化的检测。

来源:锻造与冲压

作者:刘大永,闫媛芳等