单位:华晨汽车工程研究能量管理室

前言

汽车轻量化是实现汽车节能减排的重要途径,已成为世界汽车发展的潮流,研究表明,汽油乘用车每减重100kg将节油0.39L/100km,汽车质量每降低10%,可降低油耗6%~8%,排放下降4%。各大主机厂已纷纷采取不同技术降低汽车整备质量,其中以复合材料代替钢板材料成为轻量化技术的重要发展方向,目前应用在汽车零部件的复合材料主要有碳纤维和玻璃纤维两大类,碳纤维复合材料拥有绝佳的任性和抗拉强度,其密度在1.45~1.6g/cm³,拉伸强度可达1.5GPa以上,超过铝合金的3倍,接近超高强度钢的水平。碳纤维复合材料翼子板在保证普通钢板材料翼子板性能外减重约50%,有效的降低汽车整备质量达到节能减排目的。

1 碳纤维复合材料应用到汽车上的优势

碳纤维复合材料零部件已成为各大主机厂重要发展方向,其应用到汽车上的七大优势如下:

a)轻量化:提高车体本身性能,减重50%,节能省油;

b)安全性:同等体积,碳纤维本身拉伸强度是钢板材料的7-9倍,能最大减少传到驾驶室的能量;

c)抗疲劳性:碳纤维较细,缺陷少,机体塑形好,可以抑制裂纹发展,具有良好的抗疲劳性;

d)减震能力强:碳纤维复合材料比模量大,自震频率高,不易出现共震;

e)抗老化性:碳纤维复合材料在500摄氏度以上才会被空气中的氧氧化,而且它被机体完全保护起来了;

f)可设计性强:碳纤维复合材料可编织性强;

g)高温抗性:碳纤维复合材料可承受2000摄氏度高温,而强度不变。

2 碳纤维翼子板制作工艺

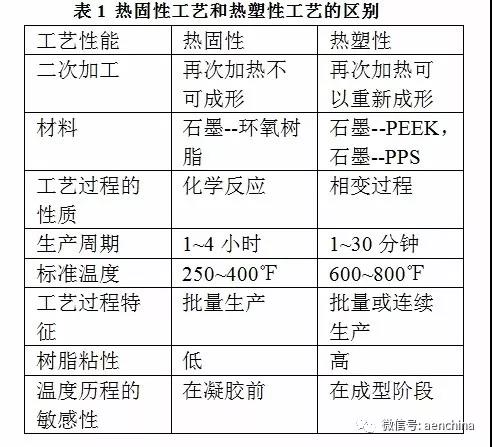

碳纤维复合材料翼子板成型工艺分为两类:1)热固性工艺;2)热塑性工艺。

热固性工艺包括:高压RTM,湿法模压,干法模压,Hybird。

热塑性工艺包括:LFT-D,TailoredBlank Line。下表1为热固性工艺和热塑性工艺的区别。

本文主要介绍汽车零部件主要成型工艺:高压TRM和湿法模压。

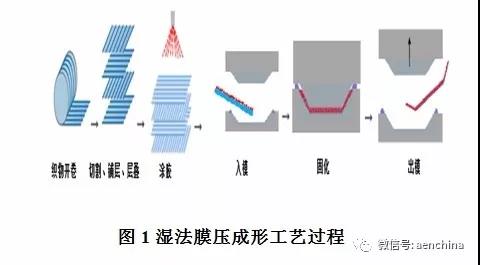

湿法模压:一种批量生产使用的工艺,适合外形简单零部件成型。首先进行碳纤维原丝铺层编制、切割、涂胶,最后入模加热固化成型,见流程图1。

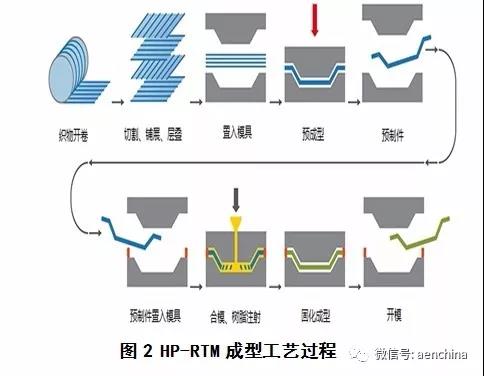

HP-RTM: 一种批量生产使用的工艺,适合外形复杂零部件成型。首先进行碳纤维原丝铺层编制、切割、入模、预成型、合模置入树脂,最后固化成型,见流程图2。

3 某车型碳纤维翼子板设计

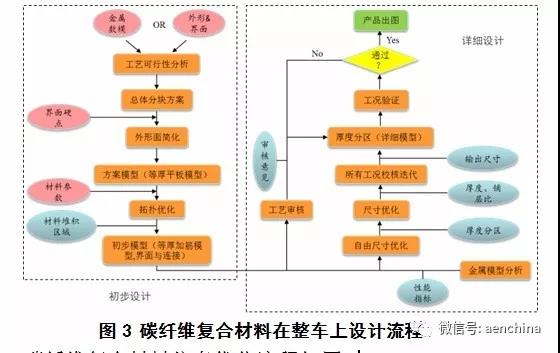

碳纤维复合材料在整车上设计流程如图3。

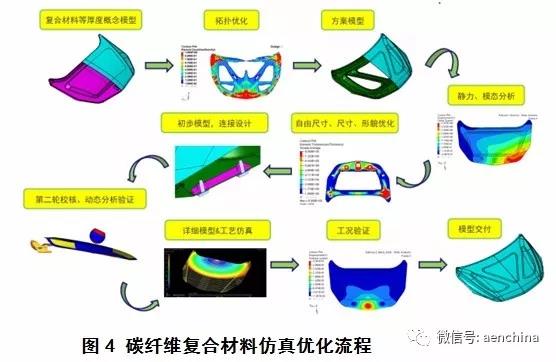

碳纤维复合材料仿真优化流程如图4

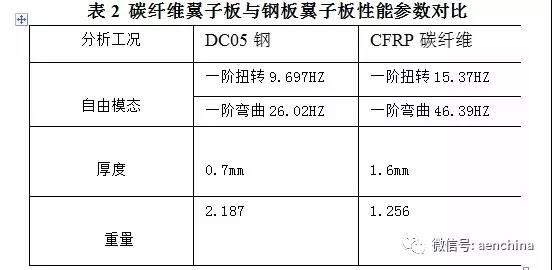

翼子板作为重要的车身组成部分,刚度是首先需要满足的性能要求,任何轻量化技术的研究也应以满足刚度为前提,表2示出某车型1.6mm碳纤维翼子板和0.7mm钢板翼子板性能参数对比。

本次某车型碳纤维翼子板厚度选用的是1.6mm,重量为1.256kg。制作翼子板使用材料为平纹机织CFRP,单层厚度为0.2mm,材料强度为300Mpa,通过Abaqus软件仿真计算得到1.6mm厚度碳纤维翼子板满足部件性能要求,且刚度远远超过要求,表明翼子板存在很大的优化设计空间。

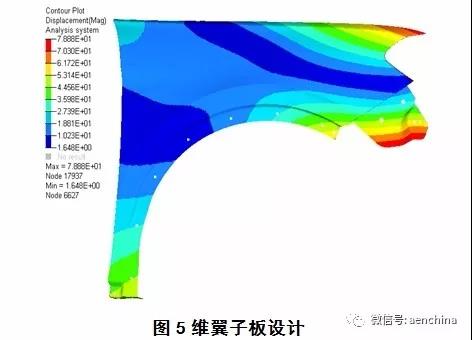

采用OptiStruct软件中的尺寸优化方法进行CFRP翼子板的结构优化设计,结果如图5。根据设计经验并考虑制造工艺,休整改进优化结果,改进后翼子板的造型面及安装面保持不变,以保证翼子板外形及正常装配,改变翼子板厚度,以便在减重的同时满足性能要求,优化结果表示1.4mmCFRP翼子板就满足了性能要求。

碳纤维增强复合材料的特性主要表现在力学性能、热物理性能、热烧蚀性能、可设计性和耐冲击性等几个方面,碳纤维复合材料翼子板优点:

a) 阻尼较高,较好的隔音性能;

b) 刚度较高,提高阀盖抗凹性;

c) 减重50%以上,提高锁、铰链耐久性;

d) 较高的模态,提高NVH性能;

e) 集成化设计,内板可集成加强板,减少零件个数

f) 直接安装,不需要改线。

4 结 论

降低车重只有三种途径,一是结构优化设计,二是先进的工艺,三是轻量化材料应用。前两者在现有技术上已很难再继续突破,只有应用轻量化材料才是最有效的减重径。碳纤维复合材料是未来汽车轻量化发展的重要方向,但成本高、样件制造周期长、设计不成熟和维修问题是当前国内需要主要攻破的瓶颈。因此,要想使碳纤维复合材料在汽车轻量化中大量应用必须首先要降低碳纤维的生产成本,通过改进原丝生产工艺,降低原丝成本;发展新的预氧化、碳化和石墨化技术,缩短预氧化时间,降低碳化、石墨化成本,从而达到降低碳纤维成本达到汽车节能减排的作用。

来源:汽车实用技术杂志社