(一汽轿车股份有限公司,长春 130000)

0 引言

我国汽车销售量经历了多年的快速增长已日趋平稳,但随着汽车保有量的持续上涨,汽车售后服务市场的空间不断扩大,随之而来汽车备件需求量也越来越大,备件市场发展迅速。其中车身钣金类备件因其车身数据保密性及模具成本限制一般均由主机厂负责生产,主机厂在产能允许的条件下,规划与整车混线自制备件,既能提升备件质量,进而提升品牌认知度,又能充分利用产能,节约外委费用,可实现客户满意度和利润最大化的双赢。

本文针对车身钣金备件涂装混线生产的材料优化方向、生产常见问题解决及材料结算方式加以探讨。

1 备件分类、特点及涂装工艺流程

1.1 备件定义及分类

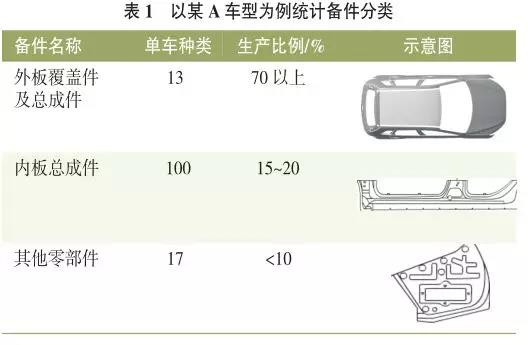

汽车备件是指需要更换的零部件,分为发动机、底盘、车身和电器设备4类,本文主要介绍车身钣金件的分总成及单件在整车生产线的混线涂装过程。细分分类见表1。

1.2 备件特点

普通乘用车备件具有以下3种特点:

1) 种类多:汽车备件种类繁多,平均每种车型备件品种达100~150种之多,所有生产过的车型及不断投产的车型及其年型、改型均会导致备件种类翻倍增加。

2) 差异大:每种备件的结构、面积、板材类型等基本特性差异大,导致涂装材料消耗量差异大,同时,各种备品容易损坏程度不同导致其市场需求量不同,产量也存在较大差异,四门两盖等易受损部位备件产量较大;

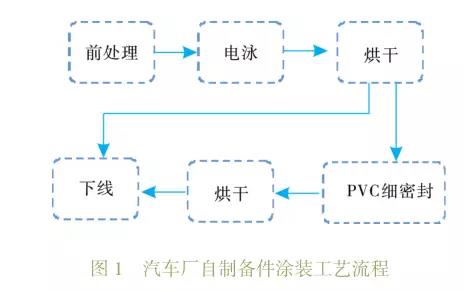

3) 涂装工艺不同:原则上每种汽车备件都需要经过涂装前处理、电泳工序,使其具有防腐性能;由于四门两盖等外部结构件产品要求需进行涂装PVC焊缝密封胶工序,在确认颜色订单后,由销售4S店进行面漆喷涂。

备件的特点决定了其涂装生产材料具有调整的必要性,同时也导致结算方式的复杂性和特殊性。

1.3 涂装工艺流程

作为售后服务的备用零件,同样具有防腐、装饰等性能需求,这些性能均须在涂装生产线实现。但由于备件在售后服务中对应车身颜色的不确定性,在涂装生产中不需要经过面漆工序,大部分备件不作为车身外部件使用,即不需要经过PVC涂胶工序。以普通乘用车备件为例,自制备件涂装工艺如图1所示。

2 自制备件涂装材料优化

商品车生产线与单独生产零部件的工厂不同,自制备品与商品车在同一条涂装线中混流生产。大多数商品车生产线都无法安排集中排产,因此,在生产线上商品车与备件交替生产,这也给涂装材料优化带来一定的必要性和局限性。但由于备件的自身特性,涂装材料仍可以从加料方式、槽液更新、日常管理维护等方面对自制备件生产进行优化,在保证商品车及备件质量的前提下,降低生产成本,提高车身质量。

2.1 前处理电泳材料优化

备件种类繁多,零件尺寸多种多样,但受工装空间及生产线通过性等因素限制,每套工装承载的备件数量很少,在一定生产节拍条件下,备件生产与商品车生产相比,材料消耗量明显减少,前处理、电泳工序各槽体更新慢,相应试剂含量及槽液参数控制困难,可通过材料、工艺等方面进行优化调整,避免引起质量问题。

2.1.1 材料包装优化

材料包装规格一般由生产线形式、商品车产量、材料消耗量等因素综合分析决定,在备件与商品车混线生产中,材料消耗量减小,更新慢,按正常包装加料会导致槽液参数波动较大,对商品车及备件质量产生影响。故适当减小材料包装,既能够及时补充更新前处理电泳槽液,又减小参数波动,稳定产品质量,同时避免桶内剩余材料不易保存等问题。

例如,将电泳色浆由180 kg/桶调整为100 kg/桶。

2.1.2 水洗槽更新频次优化

在前处理电泳生产过程中,由于车身及运输设备在各个槽体之间通过,不可避免地会将上一道工序的槽液带入到下一道工序槽体中,备件及其工装与商品车相比内腔很少,带液量很少,从而对下一道工序的水洗槽体的pH、电导率、污染度等相关监控指标影响较小,可根据备件与商品车产量比例适当降低水洗槽倒槽频次。

以某公司涂装生产线为例,备件与商品车混线生产建议水洗倒槽频次如表2所列。

降低水洗倒槽频次不但能有效节约水资源,特别是纯水,而且能大量减少污水排放,有效降低污水处理成本。

2.1.3 延长工艺槽倒槽周期

备件生产对脱脂、磷化、电泳等槽液材料消耗较少,根据实际监控参数指标及现生产要求,可适当延长工艺倒槽周期,降低生产成本。其中,磷化槽液要根据含渣量实际测量情况决定是否需要更新。

2.2 PVC焊缝密封胶材料优化

涂装车间生产备件过程中,只有部分备件经焊缝密封胶工序,因此PVC焊缝密封胶材料用量很少,焊缝密封胶材料在管路中流动减缓,由于流体材料特殊性,易发生焊缝密封胶结块堵抢影响胶条外观质量、胶体干燥堵塞过滤网等问题。可通过以下措施进行预防:

1) 增加开线前排胶时间,一般工艺要求在生产备件与商品车前每个密封胶工位需按住喷枪排胶2~4 s;如商品车任务减少或无商品车,建议工位排胶4~6 s;

2) 增加滤网更换频次,可根据焊缝密封胶材料实际消耗量的大小调整;

3) 增加系统排胶频次,如材料消耗过少或休息2~3 d需定时排胶。

3 自制备件涂装生产常见问题

商品车与备件混线生产后,生产节拍、现场监控等方面都会发生变化,因此现场质量管理也需要根据实际生产状态随时调整,生产中常见的问题及应对措施如下。

3.1 前处理表调槽液老化问题

表调是前处理获得均匀、致密磷化膜的关键工序,主要材料成分是活化剂,其材料特性决定表调槽液需及时更新维护,以保持活化剂活性,减缓老化。在备件与商品车混线生产后,加料更新槽液减少,表调老化会加快,由于备件产量波动导致材料消耗不稳定,在日常材料管理维护中须增加磷化皮膜监控频次,及时更新配置新表调槽液。

3.2 电泳溶剂含量控制范围

生产备件后,电泳槽液更新较慢,加料较少,易导致溶剂挥发过多,溶剂含量降低。以某公司涂装商品车与备件混线生产为例,备件与商品车混线生产电泳溶剂含量与膜厚实测值见表3。

备件面积较小,受溶剂含量降低影响不大,而商品车电泳膜厚会随溶剂含量降低而降低,整车电泳膜厚偏薄,严重时会影响车身防腐性能。

因此,为保证车身质量,可增加电泳槽液溶剂含量监控频次,由一般情况下1次/月更改为2次/月,及时补充电泳溶剂;如备件生产量比较大,可将溶剂含量控制范围由0.8%~1.3%提高为 1.0%~1.3%。

3.3 PVC焊缝密封胶烘干问题

对于商品车PVC胶经PVC烘干炉烘干初步固化后,仍会经过中涂面漆等烘干炉烘干,达到完全固化效果,而备件不经过中面漆工序,因此,在备件生产中,要充分考虑验证PVC烘干炉烘干温度、烘干时间等条件是否满足备件焊缝密封胶固化要求,在兼顾商品车质量的同时,节约能源。

备件生产中,要充分试验验证新工艺(取消钝化、高泳透力电泳)、新材料(铝制备件)对其的影响,如单一生产备件,可考虑使用满足涂装质量要求的普通材料,如备件内腔结构极少,可使用普通电泳漆代替高泳透力电泳漆,既节约成本又满足产品质量。总之,在商品车与备件混线生产中,需不断摸索借鉴商品车生产工艺控制经验,完善备件材料管理。

4 自制备件涂装材料结算方式

目前国内汽车厂涂装商品车结算方式主要以公斤结算和辆份结算2种方式为主,而汽车备件与商品车混流生产线涂装材料结算须结合实际生产情况及结算流程单独探讨。

4.1 公斤结算

公斤结算方式即传统供货方式,对于生产商品车和备件同样适用,汽车厂按照涂装材料实际使用数量及材料单位价格给供应商结算。

4.2 辆份结算

辆份结算方式即系统供货方式,指按照下线车身数量进行结算。需对每种车型进行单独定价,对于应用辆份结算的生产线,商品车与备件混线生产后,备件种类远远多于商品车种类,而且备件规格尺寸不尽相同,按照辆份结算要求,需要对每种合格备件进行定价,造成定价工作数量多、难度大,多达几百种备件价格不仅占用结算系统资源,而且不便于结算管理。

4.3 备件新结算方式

备件与商品车混线生产,使用相同工艺槽及输胶系统,不易单独统计备件生产使用涂装各工序材料消耗量;

备件种类多,商品车年型改型均会使备件种类及面积等基本特性发生变化,采购单件辆份价格过多,不利于结算管理。

通过备件自身特性与涂装工艺综合分析,建议前处理电泳材料采用单件面积结算方式,PVC焊缝密封胶材料采用单件定额结算方式,即:

前处理/电泳材料费用:

W=∑(M1×S1+M2×S2+…+Mn×Sn)×ω ,

其中:

W:前处理/电泳材料费用,元;

M:某一种备件数量;

S:某一种备件表面积,㎡;

ω:前处理/电泳单位面积价格,元/㎡。

PVC焊缝密封胶材料费用:

W=∑(M1×N1+M2×N2+…+Mn×Nn)×ω,

其中:

W:PVC焊缝密封胶材料费用,元;

M:某一种备件数量;

N:某一种备件焊缝密封胶材料定额消耗量,kg;

ω:PVC焊缝密封胶材料公斤价格,元/kg。

5 结语

目前,国内外大部分汽车厂均将汽车备件批量生产委托给零部件供应商,在商品车涂装线上生产备件的经验不多,因此,本文探讨的备件与商品车混线生产的涂装材料优化及材料结算方式受工艺布局,车间产能、职能分工等因素影响,不尽完善,希望对从事该项工作的人员有所启发。

总之,为了使汽车备件更具竞争力,汽车厂应更加关注用户需求,充分了解备件市场现状,合理安排汽车备件与商品车混线生产,充分利用产能,有效控制备件生产成本,这样才能知己知彼,提高汽车备件业务水平,实现企业整体利润提升。

来源:现代涂料与涂装