具备四驱系统的SUV是否真的可以应付坏路和恶劣天气?这不仅需要各汽车厂家在产品研发时进行充分的分析论证,在生产制造过程中还要在硬件、软件上确保各模块的正确匹配。车辆在整车厂装配完成后,为防止不良品流出,通常在出厂前增加四驱功能的检验过程。本文通过对适时四驱原理的分析,采用模拟车辆驱动轮打滑时车辆通过性这一设计思路进行四驱检测工装开发,通过对四驱检测工装的方案设计和方案优化等内容,为需要开发四驱检测工装的汽车厂家提供参考。

方案设计及优化

1.检测原理

适时四驱车型之所以具备四驱功能,是由于配备[李龙斌1] 了智能转矩系统。智能转矩系统由机械部分和电控单元(ECU)组成。当ECU接收到整车的信号后,经过逻辑运算输出不断变化的电流,以不断变化的电流控制后桥电磁离合器,实现后桥转矩的输出。四驱检验工装模拟[李龙斌2] 触发智能四驱系统工作的原理,通过产生前后车轮的转速差,实现触发转矩管理器向后轮输送转矩。将车辆停放在四驱检验台上,前轮放置在低附着系数且平坦的滚动轴承上,后轮放置在一定高度的轮限位处(轮限位的高度设定为转矩管理器输入给后轮转矩能克服障碍的高度),当动力传动到前轮时,前轮进行打滑,转矩管理器进行介入,后轮开始传递动力,后轮产生的转矩克服轮限位,使车辆通过,验证四驱性能合格。

2.四驱检测车型基本参数

四驱检测车型基本参数如表所示,可以看出,3款四驱车外形尺寸基本相同,2号车型接近角和离去角较小,在设计时要考虑车型的通过性;3号车型前后轮距和轴距相对较小,在设计时要考虑工装长度的适用性。

3.方案设计

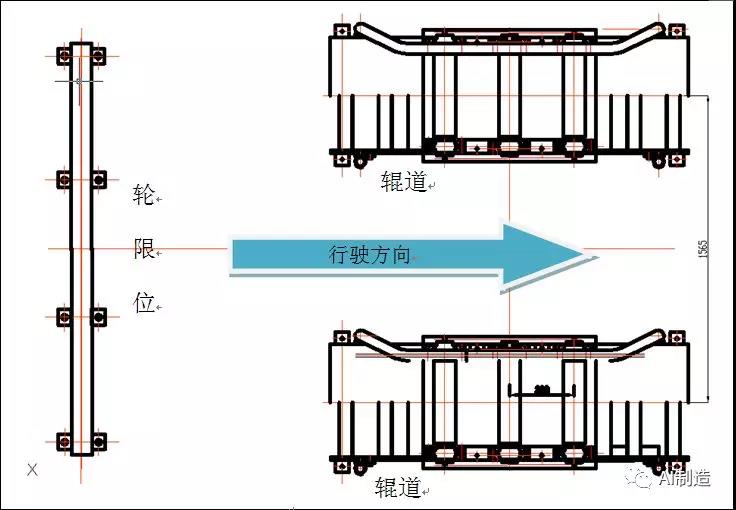

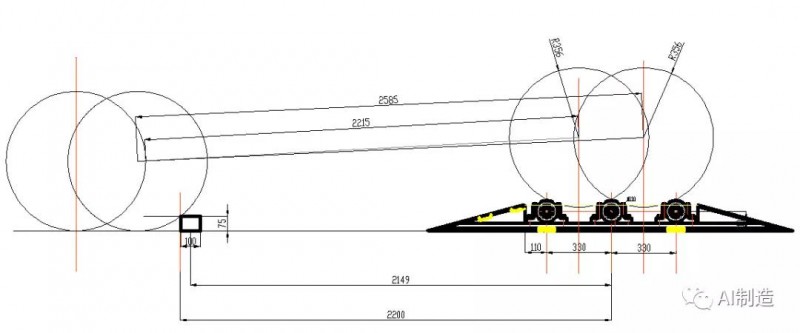

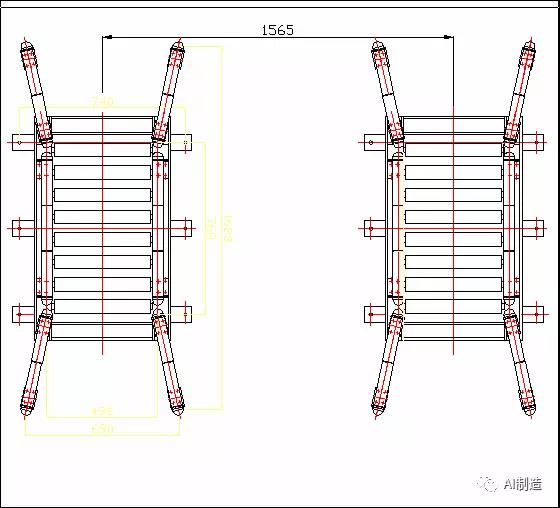

为测量适时四驱性能,需要模拟能触发适时四驱性能的情况。该检测装置通过前后车轮的转速差实现触发转矩管理器向后轮输送转矩。检测装置主要由两根辊道、一条轮限位和两侧辊道防护栏组成。车辆沿行驶方向驶上辊道,前轮在辊道上,后轮在轮限位之后。当前轮转动过程中,辊道上滚动轴承随车轮一起转动,此时前后轮产生轮速差,适时四驱车型在轮速传感器感应到轮速差之后,经转矩管理器分析,输出电流给后桥电磁离合器,输出后轮转矩,驱动后轮越过轮限位,通过计算及测试确定后轮在转矩临界点时能越过轮限位的高度,若后轮能带动车辆越过轮限位,则车辆四驱性能良好。

检测装置的组成

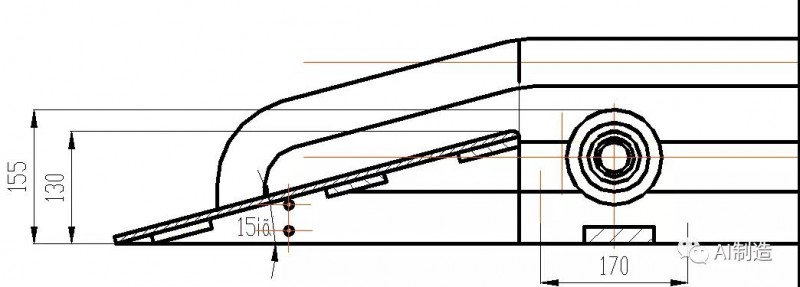

综合考虑各车型尺寸,两辊道中心间距设定为1550mm,轮限位距辊道中心距离为2620mm,辊道登陆的坡度设置为15°,可以保证车体在登陆过程中不会产生碰撞;辊道最高点为滚道轴承处,高度为155mm。车辆在半载情况下最小离地间隙约为170mm。车辆在驶过辊道之后,无底盘磕碰风险。两侧辊道防护的目的是为了防止检测过程中车辆突然蹿出危及作业人员安全。

辊道登陆的坡度设置为15°

半载情况下最小离地间隙约为170mm

方案优化

1.优化前端辊道

将前端辊道设计成与地面水平,设计时无需考虑车辆的接近角和离去角等车辆通过性方面的要求,将辊轮间距减小,各辊轮中心距由330mm缩小到100mm,使车轮由放置在相邻两辊轮凹陷处,优化为放置在间隙紧密的辊道上,适合各种轴距的车辆停放,且当车辆四驱性能失效时,方便操作者将车辆驱动轮推出辊道;两侧辊道均增加防护栏,可更有效地防止车辆因前轮打滑冲出辊道。

两侧辊道均增加防护栏

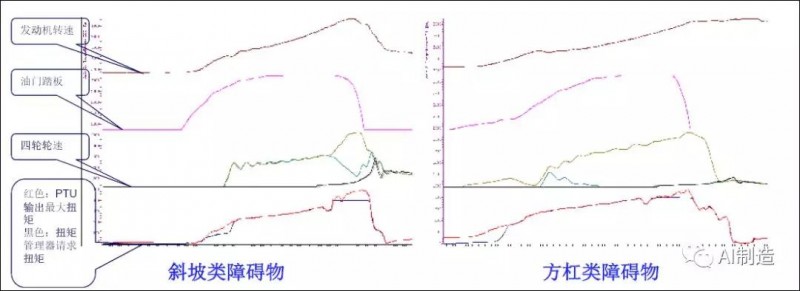

2.优化轮限位

将原来方杠型轮限位优化为斜坡型橡胶材质轮限位,使用斜坡型复合橡胶材质,轮限位的摩擦系数稳定;车轮与轮限位接触为面接触,减少了因转矩波动产生的影响,测量结果更加稳定可靠;可消除因轮限位而导致的测试结果差异,通过测试结果的分析,斜坡类轮限位的稳定性更好。在设备的后期维护及更换方面,斜坡橡胶材质的轮限位装置也更加方便(斜坡胶块为市场现有产品,方便采购以及替换)。

斜坡型橡胶材质轮限位

通过分析,斜坡类轮限位的稳定性更好

检测方法

1.操作方法

车辆驶入两辊道后停止,前轮置于轧辊上,轮限位紧顶住后轮前侧(倒车进行检测时,也可以顶住后轮后侧)。正常怠速起步并同时缓慢加大油门开度,前后车轮应从辊道和轮限位通过。

2.判定方法

车辆状态为只有一名驾驶员,正常操作方法驾驶车辆,原则上要求前后轮一次通过辊道和轮限位为合格。由于驾驶者操作技术差异及车辆状态不同,允许再次进行检测,并且前后轮通过辊道和轮限位判定为合格。

在此要注意,在测试过程中,如果车辆没有立即通过轮限位,经过几轮测试后如果出现四驱灯报警,须立即停止测试,将转矩管理器散热冷却,待四驱灯熄灭后再进行测试。

结语

随着四驱SUV车型日益受到重视,各汽车厂商都在努力保证四驱性能,确保车辆出厂品质。通过在主机厂进行四驱功能检验,可有效避免性能失效车辆的流出。四驱检测工装为车辆的四驱性能提供了有力的保障。本文结合长城汽车适时四驱车辆开发四驱检测工装,主要对开发方案及检测方法进行了阐述,同时对方案进行了优化,为新工厂设备开发及改造提供了方案及思路。

本文作者:长城汽车股份有限公司 王蓬鑫 李龙斌

文章来源:AI《汽车制造业》

来源:AI制造