-随着发动机行业需求的增加,凸轮轴市场的不断增长:装配式凸轮轴能够实现最大化的低成本和轻量化要求。HOTmatic AMP 20N能使凸轮块制造商的生产率更高。

- HOTmatic AMP 20N能满足几乎所有常规凸轮块的生产。此外,这款创新型设备具有很强的工艺灵活性,同样能适用于其它行业锻件的生产。

凸轮块制造商的生产力飞跃

瑞士莱纳赫(XX. XXXX 2018)–哈特贝尔宣布推出全新的HOTmatic AMP 20N热成型机,这款全新设计的设备是专门为凸轮块的生产而量身定制。优质成型设备与模具的全球领导者——瑞士哈特贝尔金属成型设备公司,致力于提高汽车行业精密锻件的生产力和效率。

哈特贝尔首席执行官Thomas Christoffel表示:“全球几乎所有的凸轮块锻件都由哈特贝尔设备生产。纵观行业发展新趋势,我们研发了HOTmatic AMP 20 N热成型机,生产效率更高,进一步巩固我们的市场领导地位。”

聚焦于更轻更薄的凸轮块

迄今为止,绝大多数凸轮块都由哈特贝尔HOTmatic AMP 30S和20S这两款热成型机上生产。Christoffel先生说:“为了满足发动机的轻量化要求,凸轮块趋向于更轻更薄。”所以哈特贝尔的研发部门很早以前就开始研究8mm厚的凸轮块的工艺,而这类凸轮块原先的设计厚度有12mm。

Thomas Christoffel说道:“轻薄凸轮块的锻造对成型机提出了最高的性能要求,特别是在下料剪切质量、锻造力和自动传送等方面。我们现在向全球推出创新成果——HOTmatic AMP 20N热成型机,该设备非常适用于表面质量要求高、耐磨性出色、几何形状精确等较薄凸轮块的生产。”

精密、快速、高效

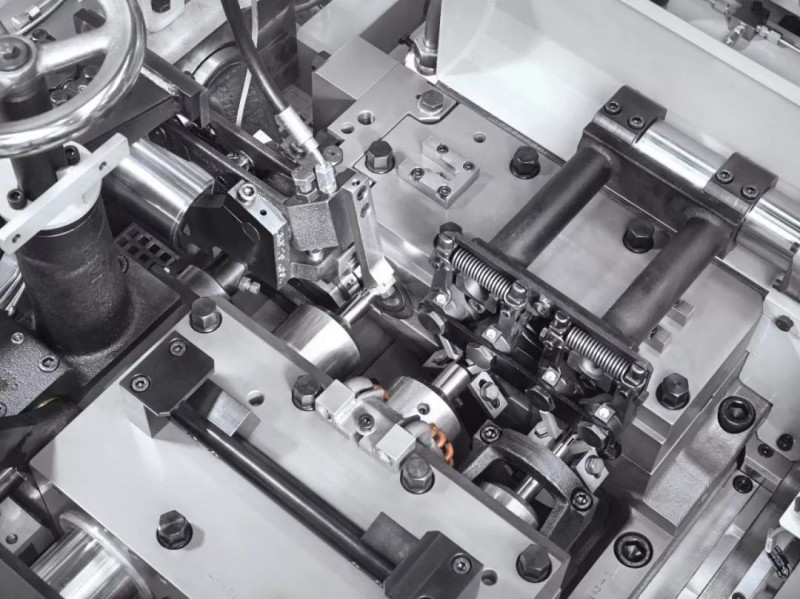

AMP 20 N的总锻造力可达1500kN,并拥有非凡的生产速度、超高的精密度,靠产品品质来征服市场。加固的设备床身保证了工艺的稳定性。哈特贝尔的市场营销总监Reinhard Buehrer总结道:“HOTmatic AMP 20N热成型机的3个成形工位,每分钟冲程数最高可达200次,工件最大外径可达48mm,下料重量范围自24g至217g。”

最长达6m、加热温度近1200°C的棒料通过四个由伺服电机驱动的进料辊进行精准传送。Bührer先生解释道:“在薄型锻件生产过程中,成形工位之间的传送需要极高的精度,以达到锻件理想的表面质量”。

剪切系统是成型机的核心部件之一。Bührer先生说道:“在剪切工位,棒料被剪切为20-45mm的料段。 就像其他哈特贝尔机器一样,剪切端面的表面质量也非常出色。第一工位开始进行锻造成形。”

产量更高、效率更好

几乎所有乘用车的凸轮块都可以在AMP 20N热成型机上生产。“该设备的大多数模具都可以和HOTmatic AMP 20S热成型机兼容通用。低维护和生产成本以及高生产率带来了可观的成本效益比,”Reinhard Bührer说。

虽然AMP20 N热成型机是生产凸轮块的理想机器,但它却不是一款单一用途的设备,首席执行官ThomasChristoffel强调:“AMP 20N热成型机非常灵活,适用于各种锻件的生产。”

快速,灵活,精密:几乎所有常规凸轮块都可在HOTmatic AMP 20N热成型机上生产。

易于维护:HOTmatic AMP 20N热成型机的设计便于安装和操作。

来源:哈特贝尔