在实际生产中,我们采用如下措施对勇克CBN高速磨床磨削曲轴进行质量监控:通过Q-DAS统计50件/次的线旁检具;50件/次的三坐标检测;下线MARPOSS测量仪100%全尺寸测量,数据生成Q-DAS描点图进行跟踪。

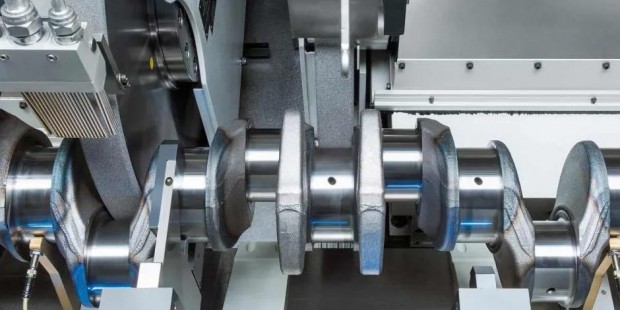

曲轴磨削加工质量变异分析

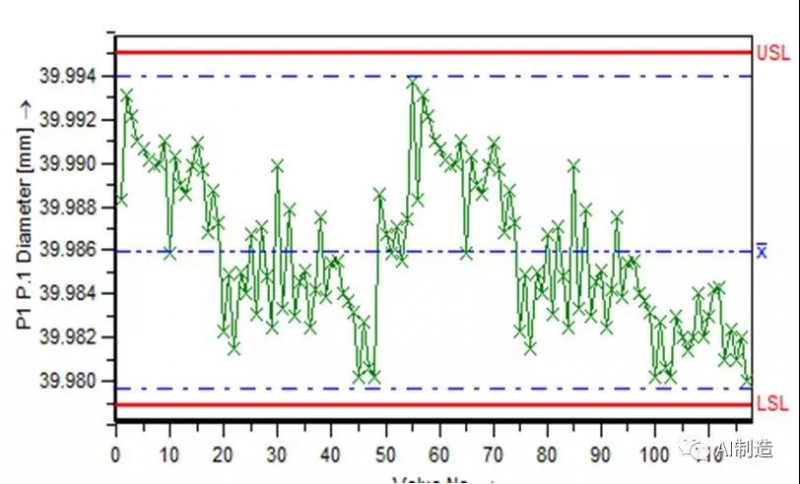

1.测量值稳定,机床修正值与实际相反

下图为一个班次的生产数据,转折点为员工干预调整。问题是:测量值稳定,但是机床修正值与实际相反,越补越差。排除机械类中心支架或者测头的问题,判断可能为电气方面出现故障,导致设备获得假信号。最大的可能就是测头及连接单元进水,导致机床信号失真的可能性比较大。为此,可检查测头是否进水,用替换法更换测头与接线盒之间的传感器线和接头,判断是否失效。

检查发现,故障失效原因是磨削液水汽导致接头产生电容效应,水汽作为容性媒介导致电压信号记忆,从而导致尺寸异常。改进措施:将测头连接模块单元移出加工仓 ,减少水汽接触。

一个班次的生产数据

2.测量值不准

通过线旁检具测量工件尺寸和机床测量尺寸结果进行对比发现,机床测量值有误,进一步分析有确定原因可能来自以下两个方面:

(1)主轴颈中值48.985mm,连杆颈中值39.985mm,直径相差9mm。作用到半径4.5mm基本为测头的行程极限(测头最大行程为5mm),可能测头测量超程了,导致反馈不准。

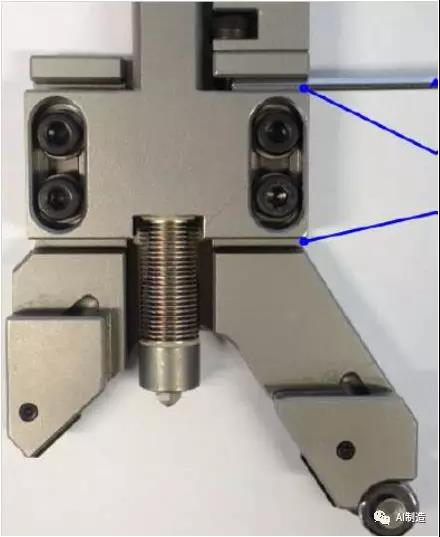

(2)该测头在正负极限处的线性度差,也会导致反馈值不准确。出现这种连续工件直径偏大一段时间后又恢复正常,问题多数情况为测头波纹管断裂(见下图)或者波纹管测量完一个行程后弹性恢复有卡滞。停机检查测头,用手压或拉测头顶部检查是否有卡滞现象,检查波纹管是否正常,可发现问题产生原因。

经检查发现,问题的原因是测头连接波纹管断裂。于是更换波纹管、量化调整标准,调整V型块间隙2mm(限位),即下图中蓝色箭头标记处。

测头波纹管发生断裂

3.连杆颈波动,连杆颈尺寸存在突变,主轴颈尺寸正常

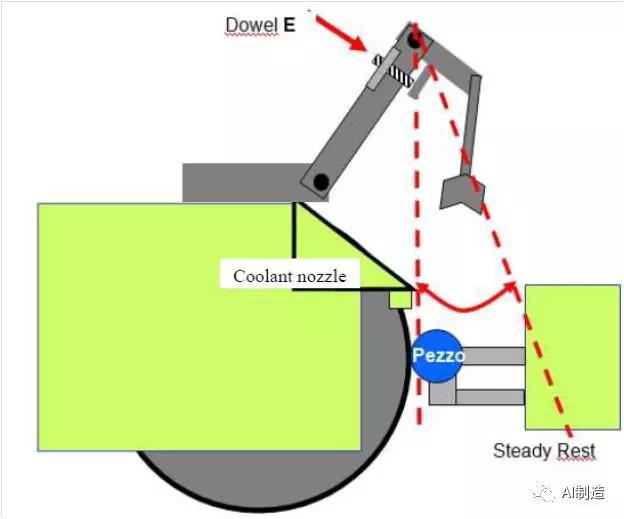

该问题原因一般为随动架随动轨迹存在机械干涉,如常见的与喷嘴或工件的侧臂存在干涉时的质量表现(见下图)。

主轴颈尺寸正常

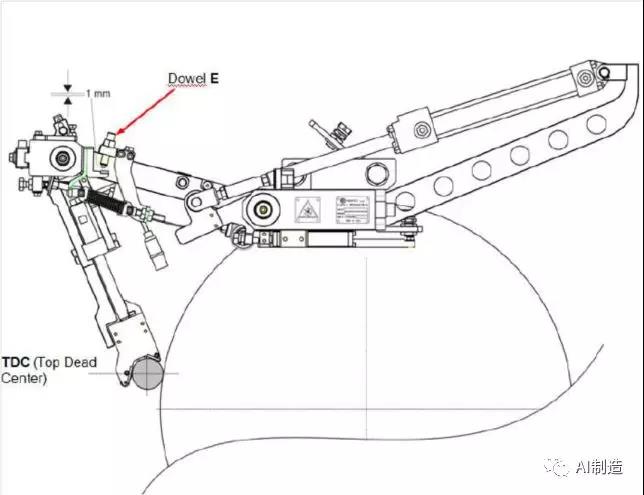

分析确定,问题的根本原因就是测头随动架运动过程中有干涉。随即对连杆颈测头随动架进行最高限位的调整(见下图),问题得到解决。

对连杆颈测头随动架进行最高限位的调整

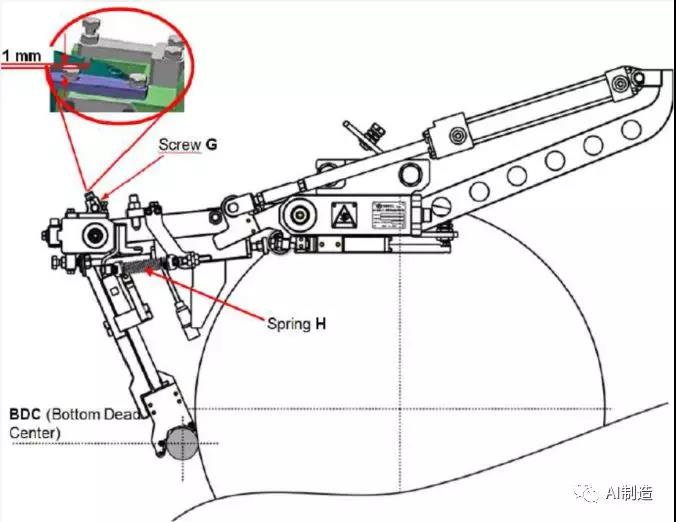

4.主轴颈加工不稳定,尺寸波动大

该问题通常为测量主轴颈时测头随动架随动轨迹存在机械干涉导致(随动路径与加工连杆颈不一样,行程相对短,调整的限位机构也不同),如常见的与喷嘴或工件的侧臂存在干涉时的质量表现。分析确定,测头随动架运动过程中有干涉,对测头随动架进行限位的调整随即得到解决(见下图)。

对测头随动架进行限位的调整随

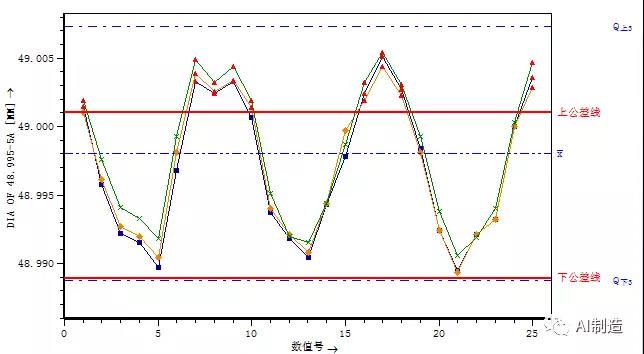

5.所有轴颈尺寸波动大

通过Q-DAS 50件过程能力数据分析,有两台机床的A5/A4直径表现出正弦波动(14um左右),如下图所示,对比另外两台机床发现有两个变化点:两台机床切屑液温度波动比另外两台温度波动大4.5℃;尺寸存在正弦波动,以经验分析受主轴头架跳动影响较大,经过千分表测量发现与头架主轴产生周期性正弦波动一致。

根本原因:头架主轴球笼轴承内轴表面磨损严重;磨削液水温波动大,根据温度补偿公式算出会造成约2um的波动。解决办法:更换顶尖球笼轴承,改进设备冷却系统,减少磨削液温度波动。

A5/A4轴颈尺寸波动

6.芯轴跳动超差

通过Q-DAS 50件过程能力数据的分析,发现芯轴跳动超差为四台磨床中的一台。通过对机床主夹机构带MASTER测量发现芯轴端跳动大,多次调整未果。进一步分析芯轴端卡爪是否有问题,通过对比其他台磨床发现芯轴夹紧端一卡爪磨损量偏大。确定问题原因:芯轴端卡爪磨损过大,导致加工时候产生径跳。

改进措施:对磨损区域进行轮廓测量,及区域模拟圆弧半径,卡爪半径相差5mm以上,导致定位不准。针对此问题,制定PM更换周期,计划2年更换。

7.某轴颈圆度超差

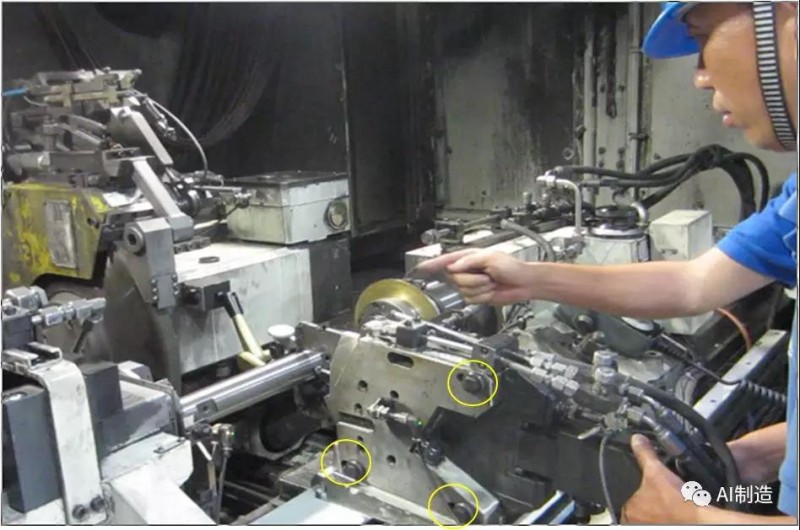

轴颈圆度偏大为生产中的常见问题,一般检查完机床中心支架抬起度推出度(见下图),确认主夹部分无问题后进行圆度补偿。

造成此问题的原因很多,可通过Q-DAS跟踪各轴颈圆度情况,及时人工干预调整。改进措施:进行圆度补偿,单独编写三坐标圆度测量程序,可节省2/3(约10min)的测量时间。

中心支架抬起度推出度检查

结语

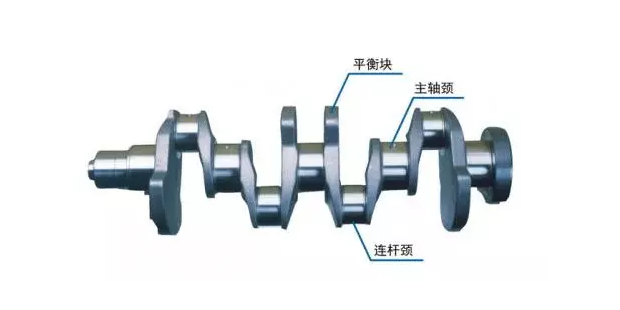

曲轴磨削为曲轴生产过程中的重要加工工艺,磨床的稳定性决定了最终下线产品的质量合格率。磨床的高精度和机械结构复杂性,温度、测头机械位置、电气信号、压力和中心支架的抬起度推出度等中的某一个因素(大部分时候为多个因素共同发生)的改变往往会引起大的质量波动,需要花大量时间去查找原因解决问题,成为曲轴生产线的加工瓶颈。本文囊括了曲轴磨床大部分质量超差情况,希望对大家曲轴磨床加工质量改进有所帮助。

来源:AI制造