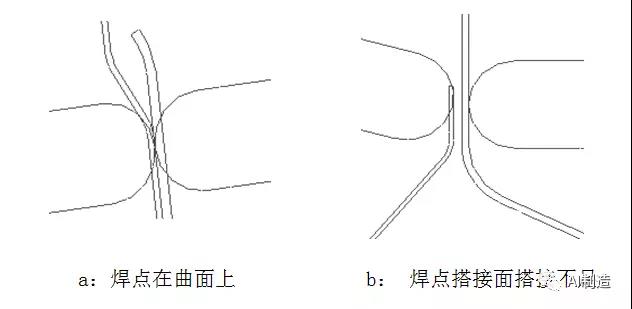

焊点所属面类型要求

焊接时,打点位置必须保证在板件的接触平面上,如果焊点不在板件接触平面上,板件之间存在间隙,焊接时容易产生飞溅,焊接强度低,导致焊接件强度不足。同时,打点位置必须保证在两个或者以上板件的搭接面上,如果焊点不在板件搭接面上,打点会使板材变形,形成缺陷,焊接质量无法保证。

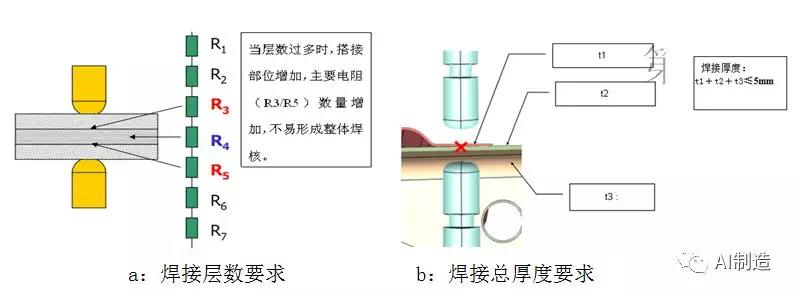

焊接层数要求

对于汽车公司现在使用的工频电阻电焊设备,焊接层数≤3,产品设计时尽量减少4层板焊接,当设计上不可避免时可允许。板件层数过多时,板件之间存在间隙,焊接时飞溅,不同板件的材质、厚度不尽相同,造成焊点熔核偏移,产生虚焊,焊接强度低。

焊接总厚度要求

总焊接厚度应≤5mm。总板厚允许范围为:一般材质时小于5mm,高强钢板材质时小于4mm。

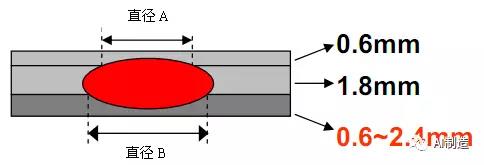

焊接厚度比要求

对于两层板材点焊厚度比不应大于3:1,多层板材最上与最下两层板厚厚度比不得大于3:1。

部分特殊部位厚度比若无法符合要求,则需要通过其他辅助措施保证焊接质量。如改变上下电极的直径比、电极材料配合或增加垫片等。

焊接搭接边尺寸要求

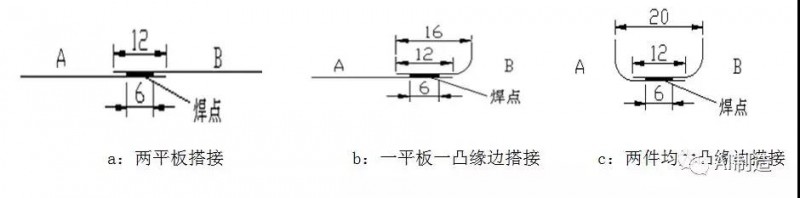

为使焊接有足够的空间,保证焊接质量,电阻点焊搭接边尺寸不应过小。根据搭接形式不同,将搭接形式划分为3种情况,分别对搭接尺寸作出了如下要求:

1.当两件均为平板搭接

为保证焊接质量,最小搭接边尺寸不小于焊核尺寸6mm。以6mm焊核尺寸为例,最小搭接边尺寸不小于12mm(焊核尺寸取决于板厚,具体尺寸参见焊接手册)。考虑操作方便性,部分搭接边可在此基础上增加2mm。

2.当一个件为平板,另一个件为凸缘边搭接

为保证焊接质量,最小搭接边尺寸不小于焊核尺寸6mm。以6mm焊核尺寸为例,最小搭接边尺寸不小于12mm,搭接边外侧到R角远端垂直距离不小于16mm,如图4b所示(焊核尺寸取决于板厚,具体尺寸参见焊接手册)。考虑操作方便性,部分搭接边可在此基础上增加2mm。

3.当两件均为凸缘边搭接

为保证焊接质量,最小搭接边尺寸不小于焊核尺寸6mm。以6mm焊核尺寸为例,最小搭接边尺寸不小于12mm,搭接边外侧到R角远端垂直距离不小于20mm,如图4c所示,考虑操作方便性,部分搭接边可在此基础上增加2mm。

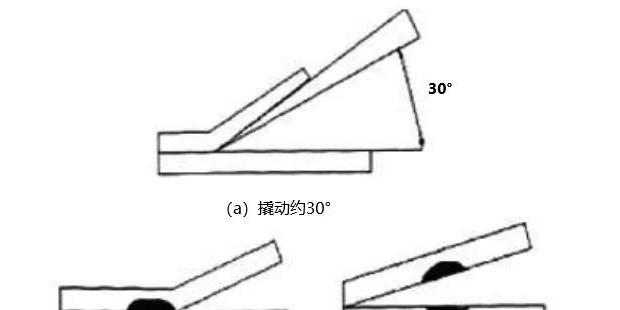

焊边与非焊边之间的关系要求

满足焊钳打点要求板件焊接边与非焊接边之间的角度R≥75°,如果板件角度小于75°,焊钳电极杆容易与板件干涉,造成分流

工艺孔孔径要求

为了保证焊枪有足够的运行空间,工艺孔孔径有如下要求:当d≤80mm时,D≥φ26(φ16(电极杆直径)+10mm);当d>80mm时,D≥φ40(φ30(电极臂直径)+10mm)。

焊点与弧焊焊缝间距要求

对于先弧焊、后打点的设计,焊点与弧焊焊缝的距离要求d≥20mm,点焊时,电极帽不能与弧焊焊缝距离过近,弧焊焊缝处存在板件存在变形,降低焊点质量。

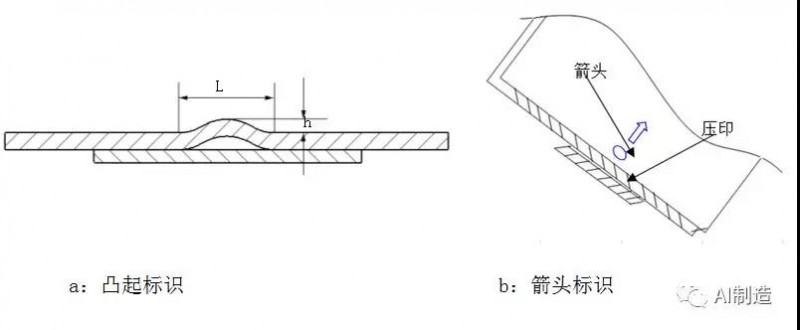

盲打标识

对于较隐藏、难焊接的盲打件,可以在上板件增加标识,如:凸起标识,凸起高度h为1~3mm,L为3~6mm;箭头标识,具体大小根据实际板件大小形状而定;压印标识,具体大小根据实际板件大小形状而定。增加标识方便操作人员焊接,同时能保证焊点质量,避免骑边焊。

结语

焊点工艺性审查是汽车同步工程最重要的工作之一,在车型开发过程中做好工艺性审查可以避免新车型在研发时走弯路,更高效地进行产品开发,以实现修正设计缺陷,缩短开发周期;降低工艺难度,减少开发成本;优化设计结构,提升车身品质。

本文作者:

安徽江淮汽车股份有限公司 陈素平 田坤

来源:AI制造