1. 前言

涉及冷锻科技问题,笔者曾在本刊发表过两篇文章:

1.关于冷锻的定义及其工艺知识结构. 机械工人(热加工).1999(2):17-18.

2.WTO·汽车·冷锻 —— 我国冷锻及模具技术的发展. 同上. 2002(3):51-52.

就冷锻科技的发展历史、冷锻的定义、冷锻工艺知识结构体系等方面的研究收获,做了一些简短的介绍;就当时我国面临加入WTO之机遇与冲击形势,从我国汽车工业情况,汽车生产中冷锻技术情况及采取的对策,提出了一些看法与建议。

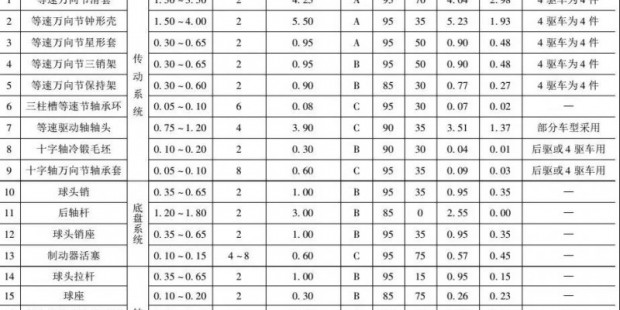

20年过去了,我国汽车工业生产取得突飞猛进的发展成绩。汽车产销量、品种、质量等均在飞速提高,如仅汽车产量从1995年的百万辆水平,到2011年开始的千万辆,2013年以后稳定在两千万辆以上的水平,2017年达三千万辆,一跃成为了世界上汽车产销量稳居界第一的国家;再如汽车零部件中冷锻件的重量,从1990年代4~5kg/辆,到现如今的约20kg/辆,上升了一个数量级。凭此两点,足可表明我国汽车生产技术及涵盖在其中的冷锻加工技术,有着令人鼓舞的进步。

当然,我国制造业还存在着不少劣势与落后之处,汽车大国并非汽车强国,制造大国并非制造强国。向强国迈进,这是人心所向、大势所趋。为引领导向,中国机械工程学会于2010年编制了《中国机械工程技术路线图》,国务院在2015年颁布了《中国制造2025》,部署我国全面推进实施制造强国战略的第一个十年的行动纲领。

在学习“路线图”,尤其是《中国制造2025》这些纲领性文件中,笔者特别注意到“绿色”两字。“路线图”规划我国机械工程技术发展的五大趋势之首为“绿色”;《中国制造2025》提出的基本方针之中有“绿色发展”,明确九项战略任务和重点中有“全面推进绿色制造”。而金属加工领域尤其锻压加工中的“绿色”,当属冲压与冷锻等冷加工。

基于上述背景,笔者欣然接受编辑部的热忱邀约,为本刊今年重点计划《冷温精锻工艺与装备实用案例宝典》新书发布会暨冷温精锻行业高峰论坛等岀版及活动的推进,撰写几篇文章,科普一下先进制造的冷锻技术。并以此试图继续共同为我国冷锻技术的进一步推广、应用与发展,为绿色制造的全面实施,出一份力,尽一份责。

2. 螺钉制造之诱掖

大众熟知且生活中常说的螺丝钉、螺丝帽,在制造加工工业中称之为螺钉(螺栓)、螺母,即附图所示的零件。附图为标准紧固件中最基本的3种零件,螺钉、螺母和垫圈。它们有不同的形状、特点,也各有多种可能的加工方法及工艺方案。如其中的螺钉,可以有以下三种主要加工方法:

(1)切削 用金属棒料通过车削加工而成。其制造方法简便易行。但这种方法不仅要切除多余金属,浪费原材料,而且割断了的金属纤维,损害了螺钉的强度。

(2)热锻 将金属棒料或块料加热至再结晶温度以上进行热挤压或热镦锻成形。这种方法能节省原材料,但由于加热造成了对环境的污染和对操作者身体的某些危害,尤其是因金属热变形软化,降低了螺钉的强度。

(3)冷锻 用金属棒料或块料直接进行冷挤压或镦锻及螺纹滚压成形。虽然这种方法变形抗力比热锻时要大,但更能节省原材料;而且,螺钉强度因冷变形硬化而大为提高;还有对环境无污染,操作更安全的特点。可以说,冷锻方法既环保又节能。

制作螺钉的原材料,按国家标准,为我国钢铁牌号中优质碳素钢中的低碳钢或中碳钢。

在保证原材料的性能特征前提下,用以上3种方法,均可完成螺钉的加工制造并批量生产。然而,深入一步,通过分析对比其加工特点,明显看出,冷锻加工乃是适宜的方法,特别在当今世代,乃是最为“先进”,最为“绿色”。

现在的问题是,像螺钉类这样到处需求、十分传统的机械零件,并非高、精、尖产品,可我国在制造上尚有许多落后之处,其质量上仍不太过关,如此现象实属不该存在。

据2017年全国两会期间网上报道,我国有一些企业或在做得非常好的产品中,不用国产螺栓,而用进口螺栓;追问下去,企业主说是不敢买国产的。而相比之下,德国总理2012年在北京的某次讲演中谈及德国制造技术时说,连一颗螺钉的制造水准,德国也是世界上最先进的。对比这种差距,当然值得深思。

螺钉制造问题的引例,可激发我国冷锻技术、冷锻产品的努力方向,尽快达到先进工业化国家那种水平的自信,乃至于达到超越的高度。

3. 冷锻的学术与工程特点

冷锻,在学科学术上,隶属于材料成形学、材料成形与控制、材料加工,材料科学与工程等学科专业,受中国机械工程学会及其塑性工程分会等指导与领导;在工程制造业里,归属于锻压协会、汽车工业协会、模具工业协会及其上属的机械工业联合会等行业协会协调与领导。

由此可见,冷锻既为科学,也为技术;既属学科,也属工程;既有理论,又有实际。冷锻产品类型众多,应用相当广泛,其是我国发展成为制造强国不可或缺的一个领域。因此,有必要也必须将对冷锻特点的认识从原来较肤浅的进步,提升到现当今更深入的程度。

(1)学科理论上 金属塑性成形(又称压力加工或锻压)原理中,有许多方法进行分类。从金属学再结晶之角度,可分为热(变)成形(包热锻、热冲、热轧及热拉等)和冷(变)成形(包括冷锻、冷冲,冷轧及冷拉等)两大类。还有细化出四大类的分法,等等。

应该说,两大类成形的分法较为简洁实用。不过,对此两类成形特点的认知,人们还往往停留在变形抗力、表面质量及原材料消耗等方面的认识上,比较原始而又不甚深刻,故必须与时俱进,顺势探究。

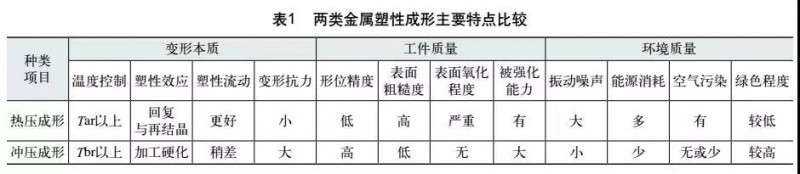

表1为笔者经学习、分析与实践,于十年前总结归纳出的热压成形和冷压成形两大类,以及相关特点分析与对比。提出从其变形本质、工件质量及环境质量三个方面,各列有4个共12个具体指标,并就其属性之主要特征作出的一种比较。

(2)工程实际 在工程设计及生产领域,普遍将锻压加工分为三类:热锻,温锻和冷锻。这可以认为从加工温度的角度进行的分类。其中,视在室温下进行的锻压加工为冷锻。这一划分的概念虽不十分科学,但符合较多设计、制造及使用者们的习惯,也不至于存在太大问题,所以,能广为流传。

传统的相关资料给出了热锻、温锻和冷锻此三类成形当今达到的技术工艺水平,包括锻件的外形、尺寸及精度、原材料与坯料及中间处理要求、生产批量及模具寿命水平等,共有9个具体指标,并作了比较。笔者认为它是实践经验的总结,颇具参考价值,故予以推荐,详见表2。

4. 结语

(1)冷锻的本源特征决定了其是一种科学技术和先进的制造方法。

(2)大力推广应用与发展冷锻科技乃是当今制造业一大趋势。

(3)后续文章将主要对冷锻工艺最新知识及相关设计作些科普。

来源:锻压世界