01

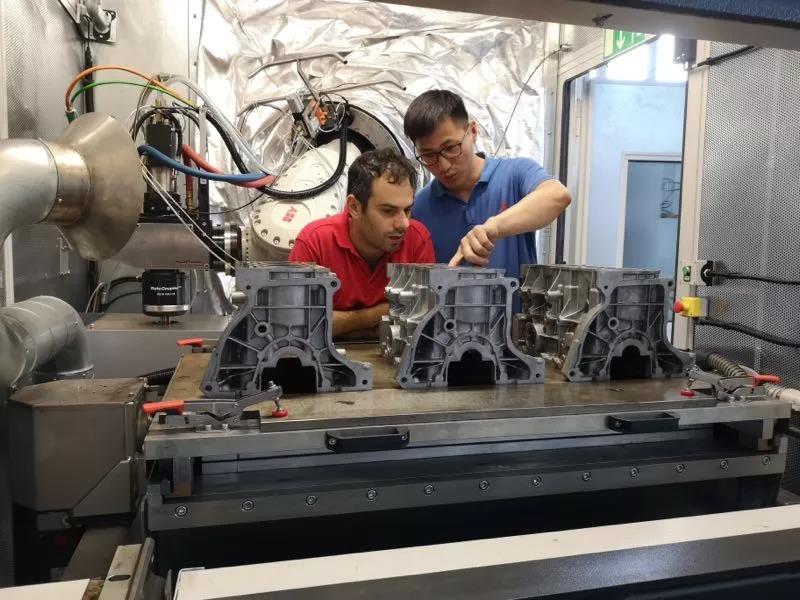

2018年6月27日,国际领先的汽车发动机气缸体、汽车零部件OEM厂商--成都正恒动力股份有限公司(以下简称“正恒动力”)正式成为中国第一个“吃螃蟹”的人,成为欧瑞康美科SUMEBore®内孔等离子喷涂解决方案在华的第一家客户。欧瑞康美科为正恒动力提供从粉末到设备,再到工艺开放的全套定制化的SUMEBore®内孔等离子喷涂解决方案。

欧瑞康美科SUMEBore®内孔等离子

喷涂解决方案在正恒动力的交付现场

在正恒动力的成都工厂首次使用SUMEBore®内孔等离子喷涂工艺,对其生产的发动机内缸进行涂覆和涂层,以实现低摩擦、低油耗、高耐磨性和高耐腐蚀性的目标,提高发动机性能,实现发动机轻质化。作为中国首家引进该技术及设备的公司,正恒动力希望与全球的汽车制造商、发动机厂家、再制造企业共同提升发动机技术水平,实现伟大的中国梦!

欧瑞康美科国外技术人员正在

认真倾听客户疑问并进行现场解答和调试

02

早在2017年10月,正恒动力总工程师携发动机缸孔涂层技术团队一行5人前往欧瑞康美科瑞士总部,对落户正恒动力的发动机缸孔等离子喷涂设备完成预验收。在验收过程中,正恒动力团队深入学习了缸孔等离子喷涂的工艺流程、过程控制、涂层性能分析等,学习成果获得了美科技术专家的一致认可与赞赏!

正恒动力技术团队到达

欧瑞康美科瑞士总部完成SUMEBore®预验收

行业背景

汽车轻量化设计是汽车工业发展的趋势,一方面,轻量化可以有效降低尾气排放量;另一方面,汽车轻量化设计有利于提高整车燃油经济性、车辆控制稳定性、安全性等性能水平。同时随着国家对车辆排放要求的严格控制以及燃油价格的不断攀升,各大发动机制造商将研发重心放在了节能减排上。

产品背景

欧瑞康美科研发的SUMEBore®内孔等离子喷涂工艺其实在国外已经有20多年的发展经验,已经相当成熟,特别适应中国市场需求和汽车行业的发展趋势。该项工艺技术受到众多客户的好评和肯定,可以帮助汽车发动机节能减排,延长使用寿命。

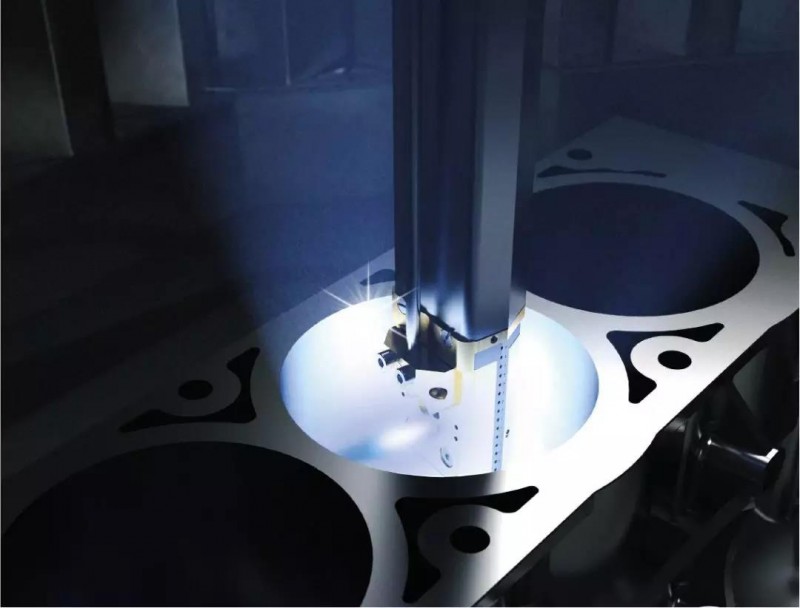

欧瑞康美科SUMEBore®内孔等离子

喷涂系统在客户现场的照片

工艺介绍

SUMEBore®内孔等离子喷涂工艺即采用大气等离子喷涂工艺将粉末状材料涂覆在气缸运行内表面,选择不同的喷涂粉末以实现低摩擦、低油耗、高耐磨性和高耐腐蚀性的目标。

它是一种内孔喷涂工艺,属于欧洲顶尖技术——无缸套技术。该技术在国外高端汽车品牌早已获得了成熟运用,例如布加迪、保时捷、阿斯顿马丁、大众、奥迪等汽车发动机,斯堪尼亚卡车等柴油机以及ROTAX等航空发动机及摩托发动机(如宝马、雅马哈)。

该技术另外的一个重要应用就是针对高端二手发动机、高端商用车柴油发动机缸套进行再制造。再制造不同于维修,属于绿色制造,能够最大限度的挖掘产品的剩余价值,有着巨大的发展潜力。

SUMEBore®内孔等离子喷涂设备

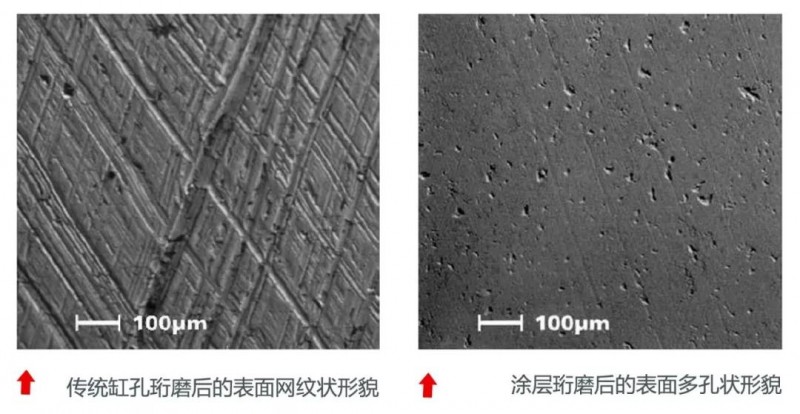

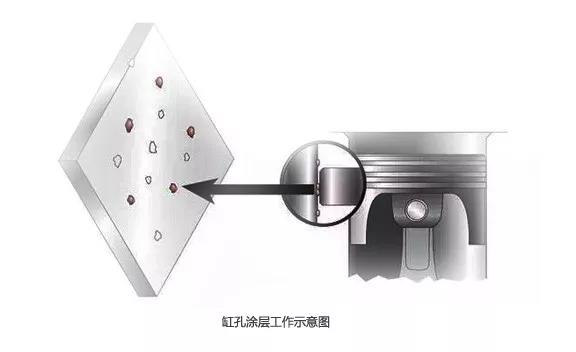

工艺原理

缸孔涂层在珩磨后形成具有开放且分散的多孔表面。正是这些平缓圆整的小孔减小了燃油在燃烧室和活塞环的暴露面积;同时减轻了刮油环的切向力,使活塞环更顺畅地进入流体动力学状态,显著降低摩擦阻力和磨损,从而进一步降低油耗和窜气的可能性。

SUMEBore®特殊的多孔表面储油结构不会像平顶珩磨工艺的网纹结构那样在珩磨过程中被磨掉。随着工作磨损,当涂层厚度逐渐减小时,新的润滑孔又会出现在涂层表面,保证了性能的可持续性。

此外,经珩磨后涂层厚度在120-150微米之间,与铸铁缸套相比,薄壁涂层大大改善了气缸内孔与气缸体间的热能传导。

国内外市场好评

“….另一个技术亮点是采用了大气等离子工艺(APS)的气缸内孔涂层方法。通常工艺采用的灰口铸铁衬板被新工艺取代:88mm的气缸空间将采用82.5mm直径的气缸内孔,之间会有5.5mm的宽度空间,这个空间将会被采用大气等离子工艺制备的涂层覆盖。在喷涂之前,气缸内孔表面会通过机械加工使内部形成齿形粗糙化表面,增加涂层的附着力。此外再通过特定的珩磨工艺,在表面形成微型润滑袋,能够保证活塞环低阻力,低磨损运行。对比灰口铸铁衬套,APS工艺的其他优点还有:能够提高热能排放效率,改善然手过程中的抗撞性。即使在不同市场内采用劣质燃油的情况下也可以提高设备的耐腐蚀性。同时由于在气缸内孔和气缸之间的还有剩余空间,额外的冷却缸套能够被安装在这个空间内。”

来源:欧瑞康美科表面技术