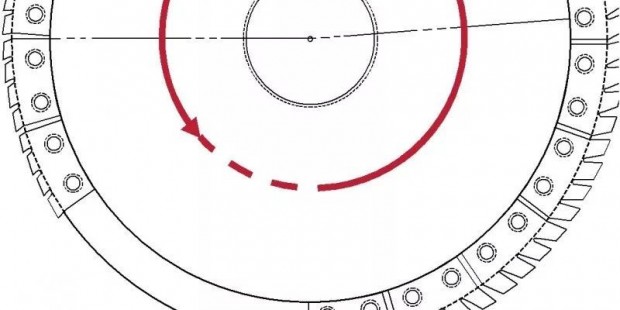

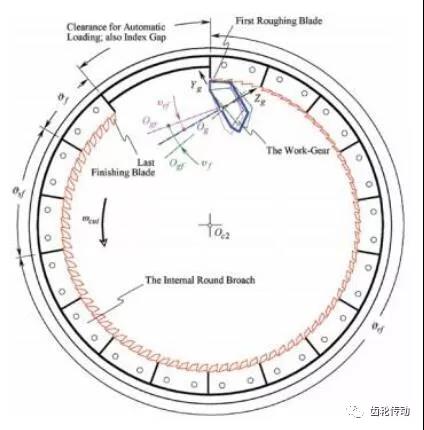

图1

大多数齿轮圆拉法切削工艺是由一个连续旋转的的刀具在一个均匀的速度情况下连续进行切削而形成的。从刀盘径向外延伸的刀具叶片具有凹边,在齿轮齿上产生凸轮廓。在切削过程中,工件保持不动,而刀具则通过凸轮沿齿轮表面直线移动,并基本上平行于其根线。这种运动使产生直齿底成为可能,而所需的齿形是由刀具的运动和刀刃形状的综合作用产生的。切削机床没有深度进给,有效进给是通过使每一刀片比它之前的刀片长得更长来获得的。

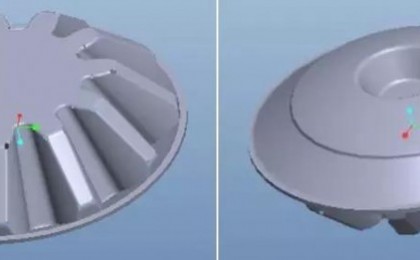

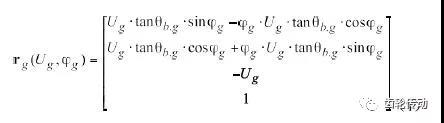

图2

完整的刀具包括三种刀片:粗加工、半精加工和精加工。刀具的一次旋转完成每一齿齿槽的加工,工作的分度在最后一刀和第一刀旋转过程的时间间隙中完成。图2显示了在切削开始的位置上的圆拉刀具位置。当刀具逆时针旋转时,逐渐增加长度的刀头与工作齿轮接触,直到齿轮的齿根。

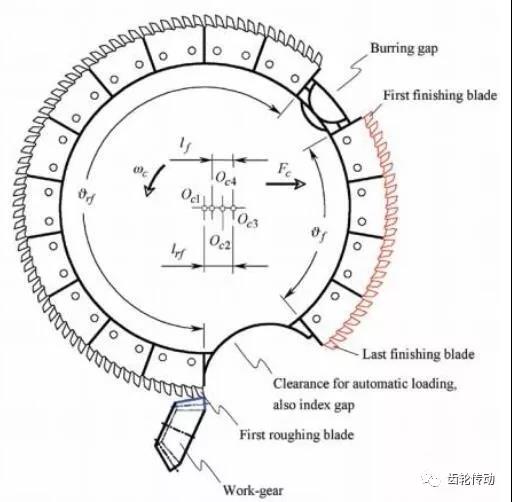

图3a显示的是轮齿空间放大到全深度的横向视图。每个切削的铁屑都扩展了槽的全部宽度,除了待加工的余量。图3b是同一齿的轴向视图,显示铁屑延长到了整个齿长。在粗切削的第一部分,刀具以进给量Fe进给从Oc1到Oc2,然后从Oc2保持到全齿深度。

粗切的齿没有适当的锥度,它沿着图3b中的对角线基本上是正确的。但是轮齿表面在这条线的右边朝向轮齿的大端的部分仍然有相当大的余量,必须在精切以前去除。这就需要半精切刀片进行加工,这个阶段刀具中心从Oc2到Oc3。

图3

精切阶段是在刀具中心以统一的速度从Oc3到Oc4返回时完成的。精整叶片被赋予适当的齿廓,以在齿轮的齿廓产生正确的齿形和正确的鼓形。在齿间隙两端切削的刀片稍微宽一些,这是正确的锥度所必需的,这样才能使轮齿的两端产生一定鼓形,使齿面产生局部承载。所产生的成品齿面由一系列类似于图3C中所示的倾斜切削路径组成。一般来说,每种不同规格的齿轮都需要不同的刀具。图4展示了利用圆拉法切削直齿锥齿轮的Gleason机床的特写。

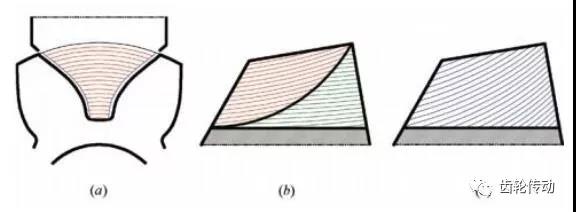

图4

对于深度太深而无法在一次切削中完成的制造工艺,则采用单独的粗加工和精加工工艺组合而成,对于不同的工艺采取不同的刀具和机床。刀具和切削周期与上述相似,但略有差别。该粗加工刀具没有半精加工或精加工刀片,也没有粗切刀具的平移。然而,精加工刀具是在成品的加工中,在第一次平移时进行半精加工叶片切削,而在第一次平移后进行精加工余量修正。

图5

如前所述,完成整个加工的刀具包含三种刀片:粗加工、半精加工和精加工(图5)。Revacure刀片在制造时已经形成齿廓,因此使用后只磨削前刀面。重磨时必须严格控制刀刃间距、前刀面的平面角度和前刀面的表面光洁度。此外,为了达到所需要的产品一致性,当新的零件装配在刀盘上时,定位键位置的精确性,以及紧固螺栓的精确性都是非常必要的。

新概念

本文描述了直齿锥齿轮包络切削的新概念。在切削直齿锥齿轮时,也可以采用包络式圆刀盘进行切削(图6)。在加工锥齿轮齿时,包络圆刀盘是围绕其转动轴旋转的。被加工工件绕一个轴Ofr转动,这个轴与刀盘的旋转轴Oc2成直角相交。刀盘绕其轴线的旋转与刀具的进给速度之间随时间而相互变化。工件齿轮旋转进给率的要求值,以及旋转中心的所需位置,可以用包络滚子的设计参数以及正在加工的锥齿轮的刀具来表示。

图6

在包络圆刀盘的设计中,可识别出三部分切削齿,即:(a)夹角

内的粗切削齿;(b)半精加工切削齿。位于角度

内的粗切削齿;(b)半精加工切削齿。位于角度 内的切齿,和(c)在该角度

内的切齿,和(c)在该角度 内的切齿的精切齿。

内的切齿的精切齿。刀盘的粗切齿切削完成大部分工件的余量。在包络齿轮刀具的粗齿段内,切削齿的齿高从第一粗刃逐渐增加到最后一刀齿。粗齿切断的切屑近似矩形截面,使切屑卷曲容易。相邻的粗切齿之间无切屑干扰,这样就可以提高粗切刀齿的刀具寿命。

粗齿的后面是包络齿轮切削刀盘的半精齿。半精切齿从锥齿轮毛坯的齿隙中去除坯料的有限部分。半精加工齿的主要目的是将物料和均匀分布的余量部分留给精加工齿。精加工齿的主要作用是生成最终所需要的齿面,精加工的齿形精度直接决定了最终产品的齿形精度水平。

对于自动装载和分度,包络圆齿轮刀盘是利用精切最后一齿和粗切第一齿之间的旋转所用时间来决定的。在粗加工部分和半精加工部分中,刀具的旋转和齿轮毛坯的旋转是同时的,使当刀具通过角度

时,齿轮毛坯同时通过角度

时,齿轮毛坯同时通过角度 。这里

。这里 和

和 表示切削的粗切部分和半精切部分的角度,工件齿轮转角与锥齿轮加工的粗加工和半精加工周期相对应。在切削齿的精加工部分,旋转角度和通过旋转角度的时间方式类似于刚才讨论的方式。当刀具转动一定角度时,工件也跟着旋转相应角度。

表示切削的粗切部分和半精切部分的角度,工件齿轮转角与锥齿轮加工的粗加工和半精加工周期相对应。在切削齿的精加工部分,旋转角度和通过旋转角度的时间方式类似于刚才讨论的方式。当刀具转动一定角度时,工件也跟着旋转相应角度。在已知直齿锥齿轮齿面几何形状的前提下,以及在其运动学上,正如前面所讨论的那样,可以对包络圆刀头的整齿进行成形。齿轮加工过程中,使用包络面理论中的元素是决定性的。粗加工和半粗加工的切削刃所述包络齿轮刀具的切削齿,向内移动,生成所述齿轮刀具。

包络齿轮切削刀具的精加工齿的横向切削刃位于生成表面T内。刀具的生成表面T与锥齿轮齿面G在切削齿轮的每一刻相切。在此确定之后,生成面T被用于分析描述所述包络齿轮切削刀具的终齿表面精整切削刃以及间隙。

包络齿轮切削刀盘的生成面对于粗加工和半精加工刀片的成形也具有重要意义。粗切刀齿的切削刃相对于展成面T向里减小距离tsr。这个距离tsr与半精切刀具的切削厚度相等。因此,粗加工刀片的切削刃在相对于包络齿轮切削的生成面T的距离上偏移的表面内。类似地,半粗加工叶片的切削刃在相对于精切包络齿轮切削的生成面Tf的距离上偏移的表面内。在这里,tf表示通过对刀具的刀片进行修整而去除的部分。

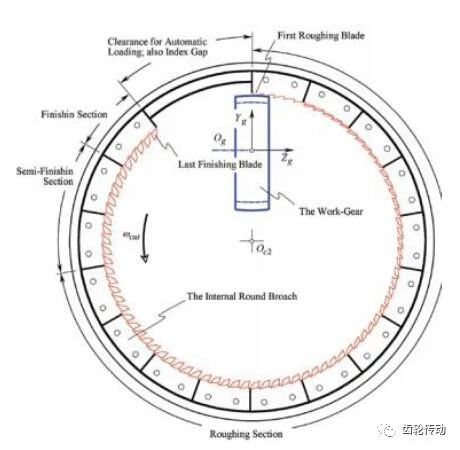

通过以上的简要讨论,揭示了曲面T对包络齿轮切削刀具成形的重要性。在所考虑的情况下,可以通过以下方式确定刀具的生成面T。考虑用包络法加工锥齿轮的齿面。锥齿轮齿侧点的位置矢量[1]:

(1)

公式1中,

和-

和- 锥齿轮齿面G的曲线(高斯)坐标

锥齿轮齿面G的曲线(高斯)坐标 –

锥齿轮底锥角的一半;

锥齿轮底锥角的一半;在加工锥齿轮时,包络齿轮切削刀具沿齿轮的纵向旋转运动。刀具绕其旋转轴的旋转,以及以进给量为单位的刀具的进给动作是互相关联的。在粗加工时间段内,旋转和偏移的时间与之对应,以便切削工具穿过它在一定距离上移动的角度。这里表示刀具粗加工截面上的角度,并表示两个后续位置之间的距离,以及包络齿轮切削刀具的旋转轴。

与刚才讨论过的相同,在刀具的精切部分,旋转和平移以类似的方式进行。当刀具经过一定角度且它在一定距离上运动时,这里表示的是在刀具的精整部分上的角度,并表示两个后续位置之间的距离以及包络齿轮切削刀具的旋转轴线。锥齿轮齿侧面加工的解析表示及包络齿轮切削的运动学关系,通过加工,可以推导出齿轮刀具生成面的两个部分的方程。

所述包络齿轮刀具的刀片在制造时为继续使用,只需在前刀面上磨削即可。在重磨过程中,刀刃间距、前刀面平面角度和前表面光洁度都必须严格控制。此外,当新的刀条在刀盘装配时,装配的清洁度、定位键位置的精确性以及紧固螺栓张力的严格控制都是获得良好切削齿面的基本条件。

包络圆刀盘

包络切削直齿锥齿轮的概念可以推广到直齿圆柱齿轮和斜齿轮的生产领域。为此,可以使用包络齿轮切削刀盘(图7)。切削加工时齿轮毛坯保持不懂。该锥平圆齿轮切削刀具围绕其旋转轴旋转,如图7所示。齿轮刀具的所有切削齿被细分为几个部分。包络齿轮刀具的粗齿将大部分材料从毛坯的齿齿槽中移除,从粗加工刀片第一片到刀具齿的粗切削部分内的最后一刀刃切削齿的齿高是递增的。粗齿切断的切屑近似矩形截面,使切屑卷曲容易。相邻的粗切齿之间无切屑干扰,这样就可以提高粗切刀齿的刀具寿命。

图7

粗齿之后是半精加工齿,它从齿轮毛坯的间隙宽度中移除有限的部分。半精加工齿的主要用途是使精加工齿的余量分布均匀。成品齿轮的齿侧由精加工齿产生,精切削齿的精度直接影响到被齿轮的精度。对于自动装载和分度,包络圆齿轮刀盘是利用精切最后一齿和粗切第一齿之间的旋转所用时间来决定的。包络齿轮铣刀的精整齿与内圆盘形铣刀的精整齿是一致的。包络齿轮刀具的粗加工和半精加工切削齿的切削刃向内移动,使齿轮刀具的生成体向内移动。

将平面作为包络圆齿轮切削刀具的前刀面,便于实现。前刀面可以是通过包络齿轮刀盘的旋转轴旋转(在这种情况下,外角为零),或者它可以在离轴一定距离处偏移(外前角是正的)。为了精确,刀具的齿侧隙表面只磨削前刀面。

来源:齿轮传动