以某款乘用车后排座椅骨架为例,采用长纤维复合材料(LFT)替换金属,在其初始结构无法满足GB15083-2006法规要求的前提下,采用拓扑优化方法分析座椅骨架的重点设计区域和传力路径,提出采用长纤维复合材料的座椅骨架新结构,并利用CAE 仿真技术进行了验证。结果表明,新结构不仅能很好地满足法规要求,且质量相对金属结构减轻了约10 %,轻量化效果明显。

主题词:

乘用车后排座椅轻量化复合材料拓扑优化

前言

长纤维增强热塑性(Long Fiber Thermoplastic,LFT)复合材料是由增强纤维和各种热塑性塑料组成的具有可回收性和良好力学性能的一种复合材料。随着汽车轻量化要求的不断提高,LFT材料已经越来越多地成为金属材料的替代品。

本文以某款乘用车后排座椅骨架为研究对象,采用纤维含量为50 %的长玻璃纤维-聚丙烯复合材料替换传统的金属材料,参照GB15083-2006中行李冲击台车试验的要求,利用试验和有限元仿真方法研究了初始LFT座椅骨架的抗冲击性能,并进行LFT座椅骨架的拓扑优化,根据得到的冲击力传递路径和材料分布结果提出了座椅结构优化设计方案,使其能在满足法规抗撞性要求的同时实现了轻量化目标。

LTF 复合材料特点与座椅抗撞性要求

LFT复合材料在工程中一般采用长度为10~90 mm或连续不断的玻璃纤维作为增强体,具有更好的力学性能,能够应用在对承载能力要求更高的零部件上。在汽车工业中,LFT复合材料已经在汽车防撞梁、前端模块、仪表盘骨架、车门中间承载板、座椅骨架板等结构件和半结构件中得到广泛应用。德国大众公司一款车型的前端模块最初采用金属制造,零件数量为7个,质量为9.5 kg,而采用LFT工艺成型后,零件数量减至1个,产品质量约3 kg。

GB15083—2006中《行李位移乘客防护装置的试验方法》对于汽车后排座椅冲击强度的认证规定采用台车试验台进行座椅的冲击试验。试验样块尺寸为300 mm×300 mm×300 mm,棱边倒角为20 mm,质量为18 kg。试验样块放置于行李舱的地板上,纵向与骨架有200 mm 的水平距离,两试验样块之间有50 mm 的横向距离,安放位置如图1所示。

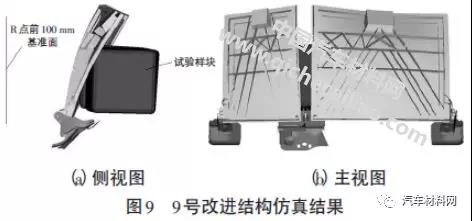

试验过程中及试验后,若座椅及靠背锁仍保持在原来位置,则认为满足要求。在试验期间,允许座椅骨架及其紧固件变形,条件是试验骨架和头枕部分的前轮廓不能向前方超出一横向垂面,此平面经过座椅R点前方100 mm处的点(对座椅骨架部分)。

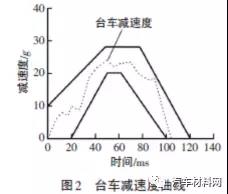

初始座椅骨架结构的试验测试与性能分析

根据已有的座椅设计经验,提出了初始的后排座椅骨架结构,并加工出样件进行了试验测试。该骨架为分体式结构,由60 %座椅骨架和40 %座椅骨架两部分组成,顶端通过中心锁与台车相连,底部通过中间与两侧的支架与台车相连接。参照GB15083-2006中行李冲击试验的要求,将两个行李块布置在台车上,台车所施加的减速度曲线如图2所示。

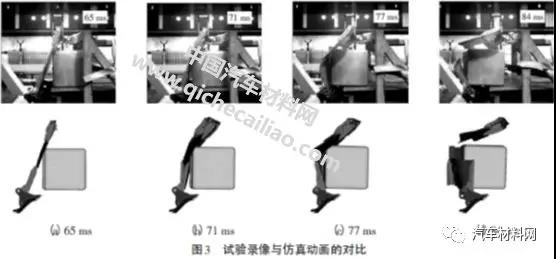

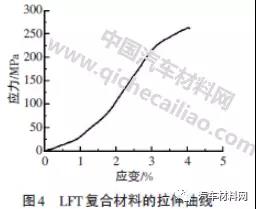

冲击试验结果如图3所示,座椅骨架上连接铰链的区域由于设置了加强筋,在碰撞过程中完整性较好,但座椅骨架上与行李接触的部分出现断裂破坏,因此初始结构未能满足法规要求。为进一步研究初始骨架结构的抗撞性与结构优化设计,本文通过非线性大变形有限元分析软件Ls-Dyna建立了行李冲击试验的动态仿真模型。目前,由于LFT复合材料的力学性能受纤维方向的影响并且在断裂破坏过程中出现多种失效形式(例如纤维断裂、基体破碎、纤维和基体的撕裂以及分层等),CAE仿真技术很难对其各个方向的力学特性和破坏失效进行模拟[3]。为了及时对初始结构优化设计提供指导,本文对LFT材料进行了简化,采用软件中24号弹- 塑性材料模型(*MAT_PIECWISE_LIN⁃EAR_PLASTICITY)来模拟,输入的材料应力-应变曲线由LFT复合材料试件的拉伸试验获得,如图4所示,同时设置失效塑性应变EPPF来判断材料破坏情况。

由图3可知,试验样块与座椅骨架在65 ms时发生接触;在71 ms与77 ms时,40 %座椅骨架与60 %座椅骨架分别出现破裂;在84 ms 时,整个座椅骨架彻底断裂。对比试验录像可见,破坏位置及发生时刻与试验基本相同。简化后的材料模型和边界加载条件可以有效模拟行李冲击试验。本文同时计算了不同骨架厚度的仿真模型,发现当骨架厚度为15 mm时,座椅骨架能够满足法规要求,但质量达到16.4 kg,超过一般金属骨架质量(10~12 kg[4]),所以需要对LFT复合材料座椅骨架结构同时进行抗撞性和轻量化设计。

LFT 座椅骨架结构的拓扑优化与改进设计

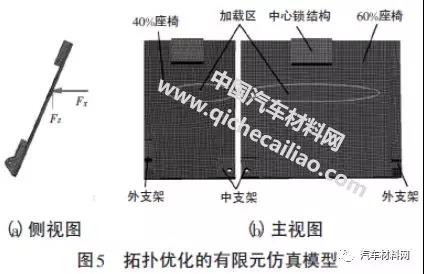

本文采用拓扑优化技术对LFT座椅骨架在行李冲击工况下的力传递路径进行分析,以获得合理的材料分布信息,进而有针对性地提出LFT座椅骨架改进设计方案。将座椅骨架有限元模型的几何尺寸和局部结构进行简化,如图5所示,60 %、40 %座椅骨架主体简化为长方形平板,宽度×高度×厚度尺寸分别为649 mm×610 mm×12 mm和370 mm×610 mm×12 mm。骨架顶端与台车连接位置简化成长方形并预留出中心锁固定凹槽,底端的外支架和中支架结构也进行了相应简化。骨架结构利用1D单元模拟螺栓和铰链的连接,对两块座椅骨架顶端中心锁、底部固定铰链处的自由度共设置了6个约束。该模型采用静力加载工况,从加厚至15 mm的初始座椅骨架模型中提取出行李与骨架X、Z向接触反力曲线并将其峰值作为加载载荷(其中FX为35 kN,FZ为23 kN),均匀布置到骨架上行李块接触的位置。模型设定体积和加权应变能为优化响应,优化目标为加权应变能最小,由于加权应变能与刚度为倒数关系,优化目标即是座椅骨架结构的刚度最大。

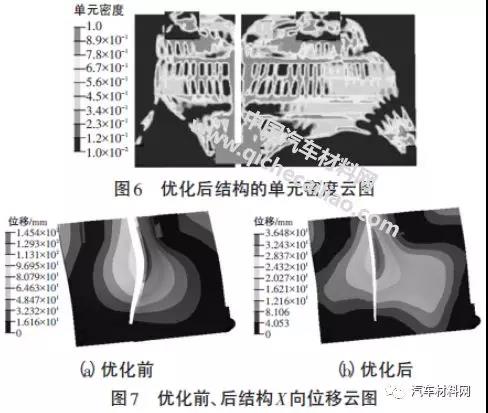

模型在OPTISTRUCT软件中经过50步迭代优化计算,得到了结构单元密度云图和X 向位移云图如图6和图7所示。单元密度取值范围为[0,1],当其等于1时表示材料保留,等于0时表示材料可以去除。从图6中保留材料的分布位置可以看出,所施加静载力从行李块接触位置传递到顶端和底部与台车相连接的位置。优化的座椅骨架结构在静力加载下,X 方向最大变形量由初始的145.4 mm减小至36.5 mm,如图7所示,骨架刚度明显改善。因此,本文将行李接触部位和力传递路径作为座椅骨架抗撞性设计的重要区域,在行李接触位置可根据优化结果布置交叉加强筋来提高强度;骨架顶端和底部区域在保证与台车连接强度的同时与行李冲击位置处的加强筋保持连续,以便冲击载荷能有效通过金属铰链传递给台车。

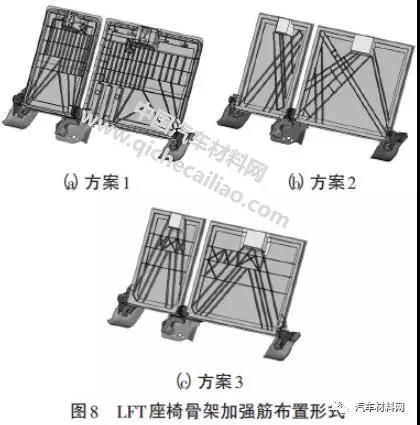

根据拓扑优化结果,对LFT座椅骨架的初始结构进行了重新设计,提出了3种座椅骨架加强筋布置形式,通过调整骨架和加强筋的几何参数来寻找满足法规抗撞性要求的轻量化座椅骨架结构。3种加强筋的布置形式如图8所示,方案1中在行李碰撞区域布置了横纵垂直交叉的加强筋,并利用凸台和斜置的加强筋将冲击力传递给金属铰链和台车;方案2采用斜置加强筋连接骨架顶端和底部,中间冲击位置通过加强筋的交叉进行加强;方案3对行李碰撞区域设置了水平、X 型加强筋,通过斜置加强筋连接顶端和底部并与行李碰撞区域加强筋相连。

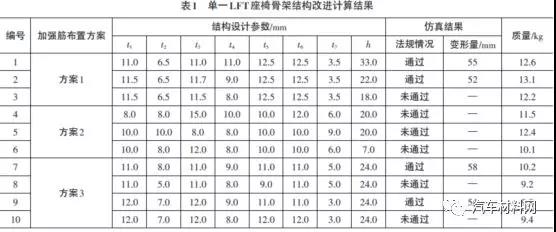

针对上述方案,本文将座椅骨架分成行李碰撞区、非碰撞区、顶端连接区和加强筋4个部分,选取了8个设计参数进行结构优化改进,包括40 %座椅碰撞区厚度t1,40 %座椅非碰撞区厚度t2,60 %座椅碰撞区厚度t3,60 %座椅非碰撞区厚度t4,40 %座椅顶端链接区厚度t5,60 %座椅顶端连接区厚度t6,加强筋厚度t7,加强筋高度h。提出的10种改进方案计算结果见表1。本文建立了相应改进结构的行李冲击有限元模型来验证抗冲击性能,其中,9号结构的骨架变形如图9所示。

从表1中可以看出,10组改进结构中只有4组通过了法规要求,且变形量远小于初始结构,表明加强筋显著提高了座椅骨架的抗冲击性能。从质量上看,方案3的改进结构轻量化效果最为明显,达到9.8 kg,相对于金属骨架减轻约10 %。

结束语

本文以乘用车后排座椅骨架作为研究对象,采用LFT复合材料来代替原金属骨架,通过拓扑优化方法分析将骨架结构的碰撞部分和碰撞力传递路径作为重点设计区域,提出了LFT座椅骨架改进结构。仿真结果表明,改进结构在满足法规行李冲击试验要求的同时质量相对金属结构减轻了约10 %,达到9.8 kg,轻量化效果明显。

虽然本文的研究内容可以初步用于指导LFT复合材料座椅骨架的结构设计,但在实际应用上,除了需要考虑成本、工艺等技术问题,就LFT复合材料的仿真技术分析而言,还有很多问题需要进一步研究,特别是LFT复合材料破坏过程中的多种失效形式(包括纤维断裂、基体破碎、纤维和基体的撕裂以及分层等)的模拟,因此本文模型的准确性仍需要试验数据来进行验证和校正。

来源:期刊—设计开发

作者:张君媛 徐婷婷 张秋实 陆春林 杨常群

来源:CST汽车轻量化