目前, 汽车模具企业为在市场竞争中占据有利位置, 纷纷将汽车冲压模具的设计开发作为企业发展的重要事项。本文从汽车冲压模具的概述入手分析, 详尽阐述了汽车冲压模具的开发过程, 并提出汽车冲压模具开发过程的管控措施。

一、汽车冲压模具的分类

汽车冲压模具, 即指构成汽车所有冲压零件的模具总称。这些汽车冲压零件包括一般冲压件、汽车覆盖件以及汽车梁架件等, 在汽车加工制造中占据重要的地位。汽车冲压模具根据不同特点可以分为不同类型。第1类, 按照工艺性质可将汽车冲压模具分为拉深模、弯曲模、冲裁模以及成形模4类。第2类, 按照工序组合可将汽车冲压模具分为级进模、单工序模以及复合膜3类。第3类, 按照加工方法可将汽车冲压模具分为冲剪模具、弯曲模具、压缩模具以及成形模具。

二、汽车冲压模具的开发意义

由于在汽车加工制造中, 汽车冲压模具属于汽车重要的组成构件, 可见, 汽车冲压模具具备开发的重要性与必要性。

首先, 汽车冲压模具开发能够有效提升模具的质量及性能, 缩短模具加工制造的周期, 降低模具加工制造成本, 提高模具企业的经济效益与社会效益。

其次, 汽车冲压模具开发能够强化汽车的使用效果, 为汽车装配企业带来生机与活力, 能够为我国汽车行业带来新的商机, 并能有效提升我国汽车行业在国际上的影响力。

可见, 我国汽车行业需要充分意识到汽车冲压模具的开发意义, 并全面结合社会对汽车使用性能与质量的要求, 开发设计出科学合理的新型汽车冲压模具, 用以契合人们的需求, 促进汽车加工制造行业的发展。

三、汽车冲压模具的开发过程

1.发布汽车车身数模并确定制造工艺

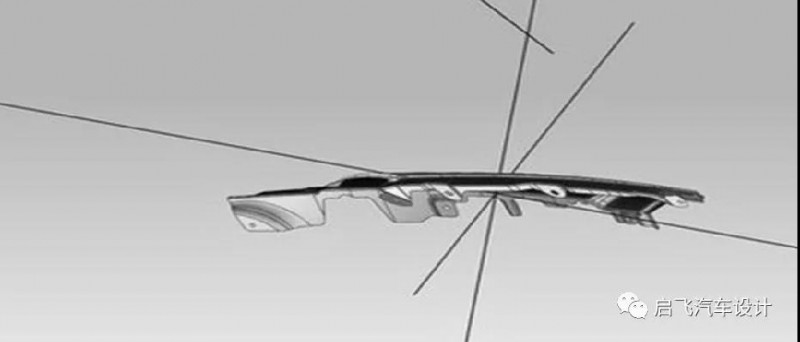

首先, 汽车车身设计部向工程开发部发布产品数模 (如图1) , 工程开发部从业者充分分析产品数模, 并针对分析结果进行模具开发招标报价以及工艺研究。

图1 车身3D数模效果图

其次, 招标中标的模具开发企业, 其针对获得的车身工艺数模进行细致科学的分析, 对于新研发的所有模具零件, 模具开发企业都需要借助CAE技术进行分析, 由于CAE技术能够全方位观测到零件成型的整个过程, 可以优化模具的设计, 减少模具的材料损耗, 排除模具加工的潜在风险, 解决模具加工制造可能出现的问题, 减少设计与制造成本, 故模具开发企业可以借助CAE技术分析结果, 有效选择适宜的模具制造工艺, 并针对成型模具进行合理的开发调试, 有效确保新研发模具零件的实效性。

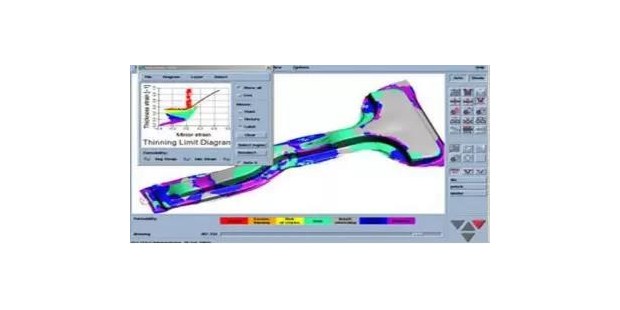

2.DL图与结构图的设计、会签

DL图设计一般置于CAE分析之后, 有时也可以一起进行。DL图设计即为模具工艺流程图, 其含有冲压的工序、冲压以及送料的方向、左右件标识以及零件材料的尺寸等因素, 同时, DL图还表现出模具研发制造的相关工序 (如图2) 。当模具开发企业完成DL图的设计后, 需要进行企业的内部审核处理, 企业完成审核问题整改后, 将DL图交至主机厂开发部进行会签。

模具开发企业充分依托DL图设计出模具结构图, 然后进行企业内部审核处理, 企业完成审核问题整改后, 将模具结构图交至主机厂开发部会签。另外, 如果在会签过程中发现问题, 尽可能给予模具开发企业整改的机会。

图2 汽车覆盖件冲压模具DL设计效果图

3.发布铸造数模以及泡沫实型评审、整改

当模具结构图会签完成后, 模具开发企业可以依托项目组发布的铸造数模进行泡沫实型的设计制作, 泡沫实型借助高温条件, 将聚苯乙烯实现发泡反应形成的材料, 同时, 在考虑泡沫收缩性的前提下, 参照模具结构图进行泡沫实型制作, 泡沫实型制作完成后进入现场评审阶段, 针对评审突显出的问题, 需要及时予以整改, 直至通过评审。

4.模具铸造阶段

泡沫实型评审通过后, 即进入模具铸造阶段, 模具铸造时间在18天左右, 模具铸造完成后, 需要及时送至模具开发企业进行检查, 核实铸造是否存在缺陷, 从而有效保证铸件的质量与性能。

5.NC数模发布与模具的NC加工

模具铸造结束后, 模具开发企业可以根据发布的NC数据, 借助数控技术开始模具的NC加工。在模具的NC加工过程中, 需要关注铸件是否存在缺陷, 并于模具NC加工结束后, 通过热处理实现模具的硬度要求, 实现模具铸造的理想效果。

6.模具调试与取样阶段

模具的NC加工完成后, 进入钳工调试阶段。通过钳工进行上下模具以及导向等方面的检查, 保证冲压件的合格性, 依据钳工的调试情况, 获知模具的质量与性能, 从而获得有效的模具样本。

7.模具预验收阶段

在模具开发企业完成模具加工并调试合格后, 随即申请主机厂开发部进行预验收, 主机厂根据模具开发企业提供的相关资料, 组织专职人员进行模具预验收, 认真核查模具的质量以及标准性, 从而确保模具预验收阶段的实际效果。

8.模具量产的调试、验收阶段

由于模具移动后会产生一定的误差, 故模具预验收合格后, 其进入量产的调试阶段, 即指将模具运至量产地后, 需要针对模具存在的误差进行全面调试, 该调试周期根据模具类型的不同存在较大差异, 调试的内容主要为模具协调性、冲件精确度、生产可靠性等, 当调试整改合格后, 便进入生产阶段, 故模具量产的调试、验收合格后, 模具开发过程便完结了。

四、汽车冲压模具开发过程的管控

1.发布数模与设计图纸的准确性管控

针对汽车冲压模具开发过程来说, 涉及到发布车身、模具铸造以及NC3类数模, 这3类数模作为模具开发的实践依据, 需要具备必要的准确性, 故需要认真管控这3类数模发布的准确性, 反复核实数模的结构、采集的数据以及数据之间的关系是否存在误差, 及时调整存在的误差, 并针对数模发映出的数据进行细致的验算, 确保数模能实现模具开发的利导作用。

2.设计图纸的科学性管控

对于模具图纸的设计将决定着模具铸造的实际效果, 为了避免铸造质量与性能不合格而引发材料与人力的浪费, 同时, 为了防止因为设计图纸不科学而带来后期修改的困难, 则需要全面管控设计图纸的科学性, 充分核实设计图纸呈现出的模具是否能够发挥其预计性能, 可以借助先进的三维仿真技术进行设计图纸呈现模具实效性的演示分析, 考察模具的结构是否合理, 材质选择是否适当, 模具的性能效果是否达到预期目标, 通过高新的科学管控, 从而保证设计图纸尽可能的科学可行。

3.模具调试的全面性管控

模具调试属于模具投入批量生产的重要关卡, 故对于模具调试而言, 需要做到突出全面性, 故针对模具调试需要进行全面性的管控, 即在模具调试的整个过程进行全方位管控, 涉及到模具的构成零件、模具结构、运行方式、精准度以及协调性等诸多方面, 坚决做到不放过任何细枝末节, 尽可能的细致详尽, 针对发现的问题予以积极严谨的态度, 及时有效地解决问题, 从而保障模具调试发挥好实效性。

五、结语

汽车冲压模具的开发过程, 属于程序复杂、工序多样以及技术含量高的过程。要实现汽车冲压模具的科学合理开发, 则需关注并重视开发过程中的每个环节, 并针对每个环节可能出现的问题进行全面科学的管控, 从而实现环节之间相互利导, 最终有效完成汽车冲压模具的开发与批量生产, 推动汽车加工制造行业有序运行。

作者:黄伟; 李敏; 李风冰 来源:中国设备工程

来源:中国设备工程