关键词: 汽车塑料件; 涂装工艺; 前处理

0 引言

随着科学技术的飞速发展,塑料在汽车制造领域得到广泛应用。同时人们对塑料件涂装质量的要求也越来越高,因此如何提高塑料件涂装的质量成为需要解决的关键课题。汽车塑料件涂层有3个作用,一是装饰作用,提高外观的鲜艳性,达到与车身相同的高级装饰性效果;二是保护作用,汽车塑料件涂装后可提高其耐候及耐酸碱、耐化学溶剂、耐盐雾性,抗老化,延长使用寿命;三是提高其抗磕碰划伤和抗石击性。塑料可分为热塑性塑料和热固性塑料两大类。汽车用的的内外装饰件大部分为热塑性塑料,如保险杠、仪表板等;有的内装饰件为热固性塑料,如烟灰缸等,汽车的外饰件如保险杠和内饰件如仪表板,用的材料主要为聚丙烯(PP);尾翼、中控面板、把手用的材料主要为ABS塑料。塑料件上的有机硅脱模剂、油污和手汗,会严重影响塑料件上涂层的附着力,涂装前必须彻底清除。另一方面,汽车用的塑料不导电,表面张力低,具有静电,湿润性较差,这些因素都会影响涂膜的附着力。所以,汽车塑料件涂装极为重要。

1 汽车塑料件与汽车车身涂装工艺的区别

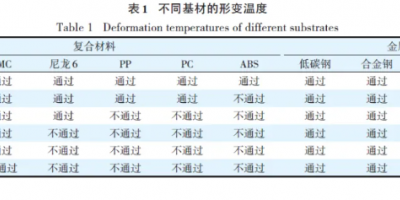

汽车塑料件涂装工艺与汽车车身涂装工艺的主要区别有三:1)汽车塑料件涂装没有磷化处理和电泳;而汽车车身涂装工艺有磷化处理和电泳。这是因为汽车车身采用的是冷轧钢板,具备磷化的条件,磷化是重要的防锈手段;相反,汽车塑料件不生锈,不需要做防腐处理;2)汽车塑料件涂装没有中涂漆喷涂工序,而汽车车身涂装有中涂漆喷涂工序; 3)汽车塑料件涂装采用的是低温漆,这是因为汽车用塑料件(如PP、PE、PS、ABS、PC等)不能耐高温,变形温度在110 ~ 140 ℃之间,用高温漆烘烤时就会变形;而汽车车身涂装采用的是高温烤漆工艺。

2 汽车塑料件涂装工艺的流程

汽车塑料件涂层的构成为:“底漆+色漆+罩光清漆”三涂层体系,其涂装主要工艺流程如下:

前处理(除油、除脱模剂、清洗等) →吹擦净→火焰处理→静电除尘→喷涂塑料底漆→流平→干燥 →底漆打磨→吹擦净→溶剂擦拭→静电除尘→喷色漆→喷2K罩光漆 →流平→烘干→面漆修饰→交检。

3 汽车塑料件涂装前的表面处理方法

3.1 化学处理法(又称化学氧化法)

3.1.1 碱液清洗处理法(脱脂处理)

汽车上用的塑料件主要采用注塑工艺成型,注塑模具内涂覆了一层以有机硅和脂肪酸类为主要成分的脱模剂。脱模剂会严重影响塑料件上涂层的附着力,容易造成漆面缩孔等缺陷,在涂装前必须彻底清除。常用的方法为四碱除油法(脱脂处理),其工艺配方见表1。

化学除油后应彻底清洗工件表面残留碱液,并用纯水清洗干净,晾干、吹干和烘干。工艺流程为:上件→预脱脂→脱脂→水洗1→水洗2→纯水洗→新鲜纯水洗→吹干→烘干(60 ℃)→强冷。

3.1.2 用酸溶液进行处理

对塑料表面进行氧化液处理的有PE、PP、PS和ABS塑料等。其配方如下: K2Cr2O7为4.3%,H2SO4为 88.4%,水为 8.2%。

用此溶液处理10 ~ 12 min,处理温度为40 ~ 45 ℃,即刻用清水冲洗干净,让其自干,或在50 ℃烘箱中烘干。这种方法是用酸性溶液对塑料表面进行处理,使塑料表面导入亲水性官能团,调整其表面张力,提高表面湿润性能,达到提高附着力的目的。

ABS塑料经脱脂后也可用较稀的铬酸和硫酸液处理,配方为: H2CrO4 420 g/L, H2SO4 190 mL/L。ABS塑料在此溶液中浸泡处理4 ~ 12 min,温度60 ~ 70 ℃,用水洗净、干燥。

3.2 有机溶剂处理法

有机溶剂处理法和化学处理法相比,具有工艺简单、操作方便、不需要大的设备投资、能耗低、效率高的特点;但对环境和人体健康有一定的影响,且属于易燃易爆产品,需要做好安全防范工作。

常用的有机溶剂有溶剂汽油、无水乙醇、二甲苯50%和乙醇50%混合物、异丙醇、甲苯、丙酮、丁酮等。丙酮、无水乙醇溶剂适用于聚苯乙烯及其改性品种,如ABS 和AS 等;异丙醇、溶剂汽油适合于清洗PP、PE、PS等。特别是异丙醇,由于处理效果较好,在很多公司得到广泛应用。

有机溶剂处理的方法比较简单,就是用干净抹布蘸取溶剂,在塑料件的喷漆表面擦拭2遍左右,使油污、脱模剂彻底清除干净。

3.3 火焰处理法(又称火焰氧化法)

塑料表面极性低、张力小,如不进行恰当的处理,涂装后漆膜的附着力就达不到工艺要求。采用火焰处理法对塑料表层进行加氧的极性化处理,使塑料表层分子带上—C O、—COOH等亲水基团,显著提高塑料表面的极性,提高对涂料的润湿性和展布性,燃料为天然气。火焰处理的温度高达1 000 ~ 2 000 ℃,可瞬间改变塑料表面的性能。火焰处理效果比较彻底,环境污染小。

3.4 等离子处理法

等离子处理法简称为静电处理,等离子设备主要由等离子发生器、气体输送系统、等离子喷头等组成。其工作原理是安装一台静电离子发生器(产生离子风),通过摩擦、感应、剥离、挤压的作用使空气产生大量的正负电荷,形成一股正负电荷的气流,以消除塑料件表面的静电,将带有电荷的粉尘吸附掉,风速0.25 m/s。

4 喷涂底漆

汽车塑料件用底漆和车身钢铁件用底漆有很大的区别,目前最常用的是单组分丙烯酸塑料专用底漆,喷涂平均膜厚5 ~ 12 μm,塑料底漆的膜厚和车身钢铁件底漆厚度相比要薄一些,这是由于塑料制品的材质不生锈,且硬度和强度低所决定的。如果漆膜过厚就容易开裂,硬度、强度降低,影响涂层的物理机械性能,缩短其使用寿命。采用空气喷涂塑料底漆,空气压力0.4 ~ 0.6 MPa,涂料压力0.4 ~ 0.7 MPa,喷涂枪距150 ~ 300 mm,喷幅250 ~ 350 mm,涂料吐出量 200 ~ 500 mL/min,喷枪运行速度0.4 ~ 0.8 m/s,室内温度20 ~ 28 ℃,相对湿度50% ~ 75%,垂直风速0.3 ~ 0.4 m/s, 施工黏度符合温度-黏度曲线。

5 喷涂面漆

汽车塑料件喷涂的面漆, 各生产存企业均使用丙烯酸聚氨酯低温色漆,喷涂色漆后用双组分清漆进行罩光。色漆分金属漆和实色漆(也叫素色漆)。喷涂丙烯酸聚氨酯低温漆的工艺参数为:空气压力0.5 ~ 0.7 MPa,涂料压力0.4 ~ 0.8 MPa,枪距150 ~ 300 mm,喷幅250 ~ 350 mm,涂料吐出量200 ~ 500 mL/min,室内温度20 ~ 28 ℃,相对湿度50% ~ 75%,风速0.3 ~ 0.4 m/s。膜厚:金属漆11 ~ 20 μm,实色漆15 ~ 25 μm,罩光漆30 ~ 40 μm,漆膜总厚度60 ~ 75 μm(底漆+色漆+罩光清漆)。

双组分丙烯酸聚氨酯面漆施工时要注意的事项:1)漆和固化剂要严格按比例进行调配,固化剂加入量过少,就不能和漆完成交联反应,涂层不

能完全固化干燥,保证不了质量;2)漆和固化剂必须搅拌均匀,熟化期为15 min。如果提前使用就会产生气泡、斑点等缺陷;3)配好后的油漆必须在4 h以内用完,否则就会作废不能再用,造成浪费。

汽车塑料件的漆膜不能过厚,原因主要是:1)汽车塑料件(如保险杠)普遍采用PP塑料,底材硬度较低,如果底漆较厚,会影响涂层的硬度,漆膜物理性能就会大打折扣;2)塑料件涂层没有中涂漆,这是和车身钢板生锈材料喷涂的区别之一。

喷涂塑料件底漆、面漆也可使用机器人喷涂作业,方法是喷涂面漆和罩光漆左右各2台喷涂机器人(喷涂底漆左右各1台喷涂机器人),工艺参数为:静电喷涂电压≤85 kV,枪距150 ~ 300 mm,喷幅250 ~ 350 mm,涂料吐出量200 ~ 500 mL/min,旋杯转速15 ~ 30 kr/min,室内温度20 ~ 28 ℃,相对湿度50% ~ 75%,风速0.3 ~ 0.4 m/s,接地电阻<1 MΩ 。

6 面漆修饰

面漆修饰工艺比较简单,工艺流程为:打磨→ 抛光→检查。

打磨:对颗粒、渣点、橘皮、粗糙无光、杂漆污染、虚漆等缺陷用2000#水砂纸蘸水打磨至光滑。注意不要碰划伤漆面,不要磨透漆膜。

抛光:对水打磨部位涂少许抛光液,而后用抛光机进行抛光,直至达到和车身面漆无明显的光泽差异。然后擦净抛光残液。

检验:检查手段为目视。外观不得存在明显影响外观的缺漆、露底、流挂、橘皮、发花、颗粒、渣点、粗糙无光、杂漆污染、颜色不一致、裂纹、鼓包、痱子、砂眼、缩孔、针孔、碰划伤等质量缺陷。

7 结语

汽车用塑料件按涂装工艺区别,分为两大类,一是外饰件,二是内饰件。以上着重介绍了汽车用外饰件的涂装工艺,内饰件的涂装工艺与外饰件的涂装工艺有一定的区别。比如汽车内饰件涂层有亚光和无光之分,所以用的油漆材料有所不同。有的内饰件不需要喷涂塑料底漆,进行表面处理后直接喷涂驼色皮纹漆。这是由塑料件所处的的环境决定的。如何制定合理的塑料件涂装工艺,要充分考虑工艺的可行性、科学性、合理性,还要考虑涂装成本、涂装质量、涂装材料、涂装设备、环境等诸多因素。

(详情见《现代涂料与涂装》2015-10期)

来源:现代涂料与涂装