材料模型和边界条件

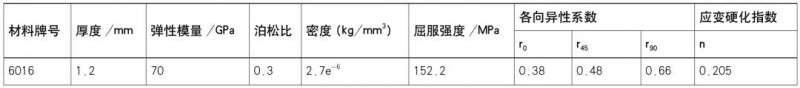

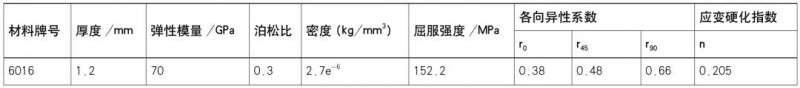

材料选用厚度为1.2mm的6016铝合金,其材料性能见表1。材料本构模型采用Hill48屈服准则的正交各向异性材料模型。工具和板料采用BT壳单元进行几何离散、网格进行自适应划分,同时假定凸模、凹模、压边圈为刚体,板料采用等向指数强化模型。

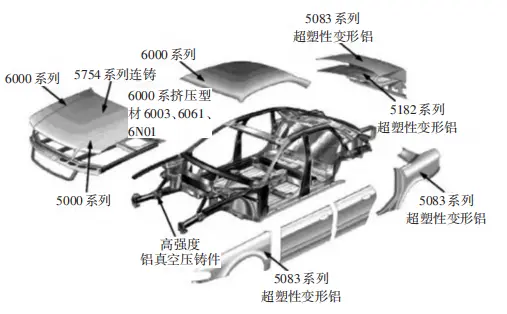

在压边阶段压边圈移动速度为3m/s,板料与凹模的摩擦系数为0.12,板料与压边圈的摩擦系数为0.12,模具间隙为1.32mm。冲压进程凸模的运动速度为0.5m/s,压边力设定为2000kN。板料与凹模、凸模、压边圈的摩擦系数默认为0.12,模具间隙为1.32mm。回弹阶段的板料自适应级数为1级。冲压成形中,采用的是反向拉延,外板的下料尺寸如图1所示。

图1 外板下料尺寸

表1 板材材料性能

回弹仿真分析

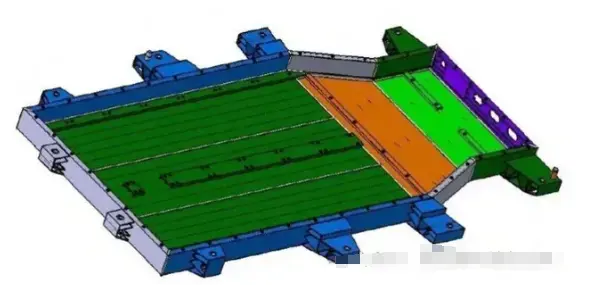

回弹分析之前,需要先导入在拉延计算中生成的dynain文件,该文件中包含板料最后阶段的变形网格和应力应变数据,在外板拉延仿真中考虑到模型对称性和减少计算规模,只取一半模型进行计算。设定好约束位置(该位置的选择应在远离边界和应力大的区域,对称模型只需要在对称边界上选取两个节点来进行约束)以排除刚体运动,约束点如图2所示。

图2 设定的约束点位置

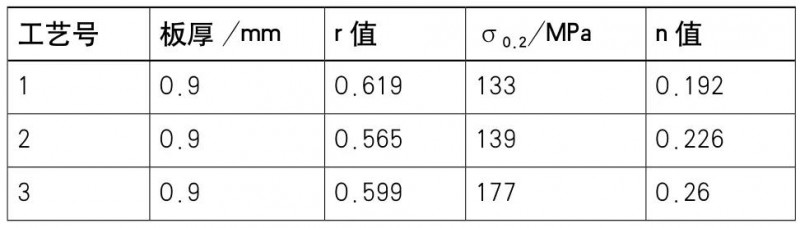

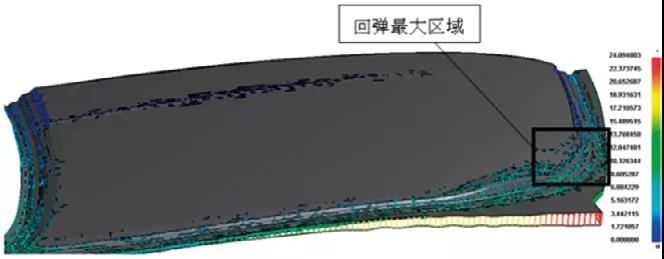

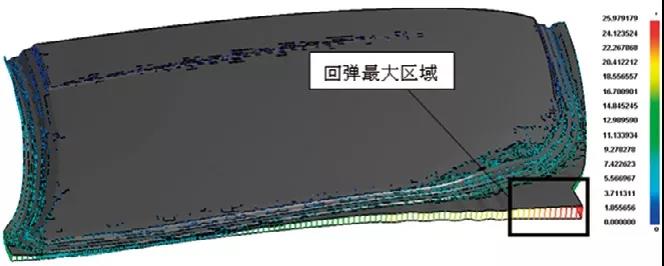

图2中分别约束了三个平动自由度和3个转动自由度,从而约束了整个部件的刚体运动。在约束完节点,选定粗化网格模式以及选定单步回弹成形或多步回弹成形后,即可进行计算。回弹计算结果如图3所示。

图3 回弹计算结果云图

从图3中可以看出,最大回弹量出现在成形后板料的左右上端边缘位置,最大回弹值为19.80mm。另外,在成形后板料左右下端边缘位置也有较大的回弹量,达到了13mm以上。

回弹的影响因素

从以上分析中可以看出,外板回弹量最大位置均出现在成形后板料的左右上端边缘位置。在不改变模具和冲压工艺的前提下,研究了不同材料性能对回弹的影响程度,从而分析出对铝合金回弹影响较大的材料参数,为厂家的改进提供参考。

为此,依据钢材回弹经验,选定对回弹影响较大的屈服强度、n值、r值三个材料性能因子对其进行分析。根据表2三种状态的材料力学性能值,仿真分析时,以6016力学性能为基础,分别设定不同的屈服强度、n值和r值进行模拟仿真分析。

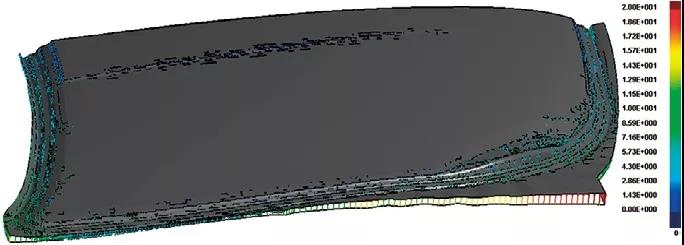

表2 进行回弹分析的不同材料性能

屈服强度对冲压回弹的影响

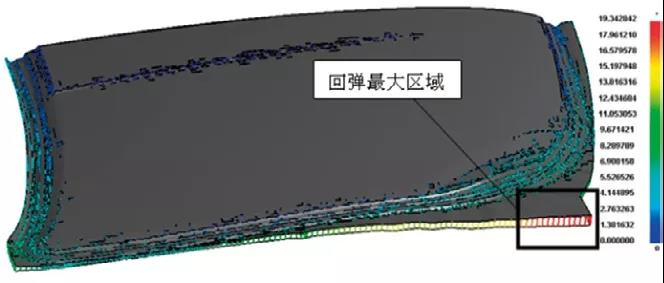

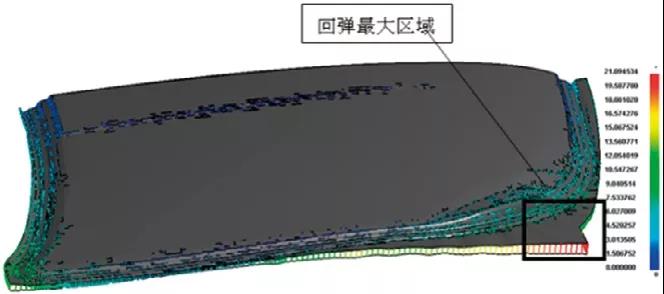

图4~图6中屈服强度为133.227MPa、139.085MPa和177.118MPa时,其最大回弹量分别为18.10mm、19.34mm和21.09mm。综合以上分析,结合前面的仿真结果,可以得出:随着屈服应力的增加,最大回弹量呈增大的趋势;在材料其他性能不变的情况下,屈服强度在133.227MPa至177.118MPa变动时,最大回弹量变动范围为18.10~21.09mm。

图4 屈服强度为133MPa的回弹

图5 屈服强度为139MPa的回弹

图6 屈服强度为177MPa的回弹

n值对冲压回弹的影响

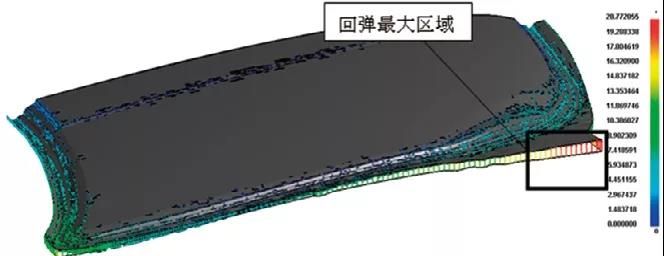

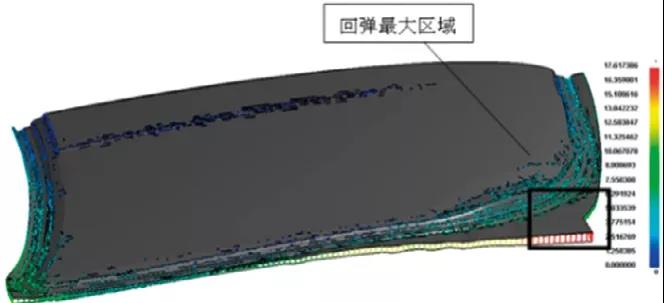

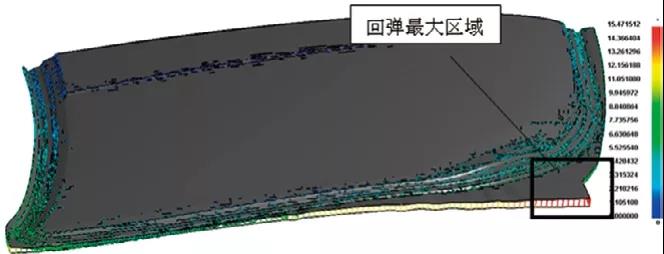

n值为0.192、0.226和0.26时,其最大回弹量分别为20.77mm、17.62mm和15.47mm。从图7~图9可以看出,随着n值的增加,最大回弹量呈减小的趋势;在材料其他性能不变的情况下,n值在0.192至0.26之间变动时,最大回弹量变动范围为15.47~20.77mm。

图7 n=0.192的回弹云图

图8 n=0.226的回弹云图

图9 n=0.26的回弹云图

r值对冲压回弹的影响

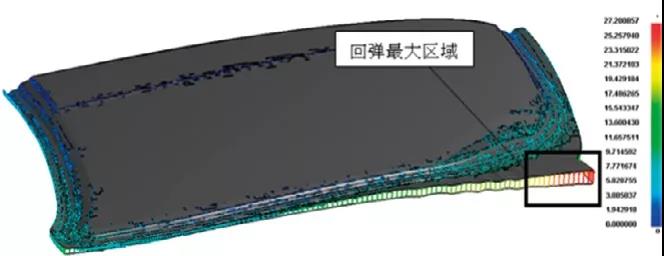

图10 r=0.565的回弹云图

图11 r=0.599的回弹云图

图12 r=0.619的回弹云图

塑性应变比r值对铝合金板材的回弹影响规律如图10~图12所示,r值为0.565、0.599和0.619时,其最大回弹量分别为27.20mm、24.09mm和26.00mm;随着r值的变化,最大回弹量未出现明显的单增或单减的趋势;在材料其他性能不变的情况下,r值在0.565至0.619之间变动时,最大回弹量变动范围为24.09~27.20mm。

结束语

6016铝合金作为汽车覆盖件外板时,由于较低的弹性模量和较大的弹性变形,变形后的回弹量比钢制材料大,因此以铝代钢进行轻量化设计和制造时,针对铝合金冲压件的回弹补偿和控制尤为重要。此外材料的基本力学性能对零件冲压成形后的回弹量有很大影响,具体表现为:随着屈服应力的增加,回弹量增大,回弹量最大位置均出现在成形后板料的左右上端边缘位置;随着n值的增加,回弹量最大值在减小;当6016铝合金板材在合理的范围内变动r值时,回弹量未出现明显的变化趋势。因此,在进行铝合金选材或原材料生产控制时,从减小回弹量的角度出发,应尽量降低材料的屈服强度并增加材料的加工硬化指数。

来源:锻造与冲压