追求更智能的夹持方案

德国诺德集团的子公司 Fertigungstechnik NORD 主要生产电机外壳组件。该公司负责人认为周期时间和作业空间是限制生产率的最关键因素,并预先采取了积极的应对措施:利用托盘快换系统达到了高度自动化水平。

但对于公司负责编程和工艺优化的 Michael Hintze 而言,尚未实现他的理想目标。在加工外壳组件时,他一直在寻找能使 OP10 和 OP20 共用一个托盘的高效夹持方案。这样,在无工人值守的班次中,工件无需在等待 10 分钟后才被手动更换到 OP20 上。

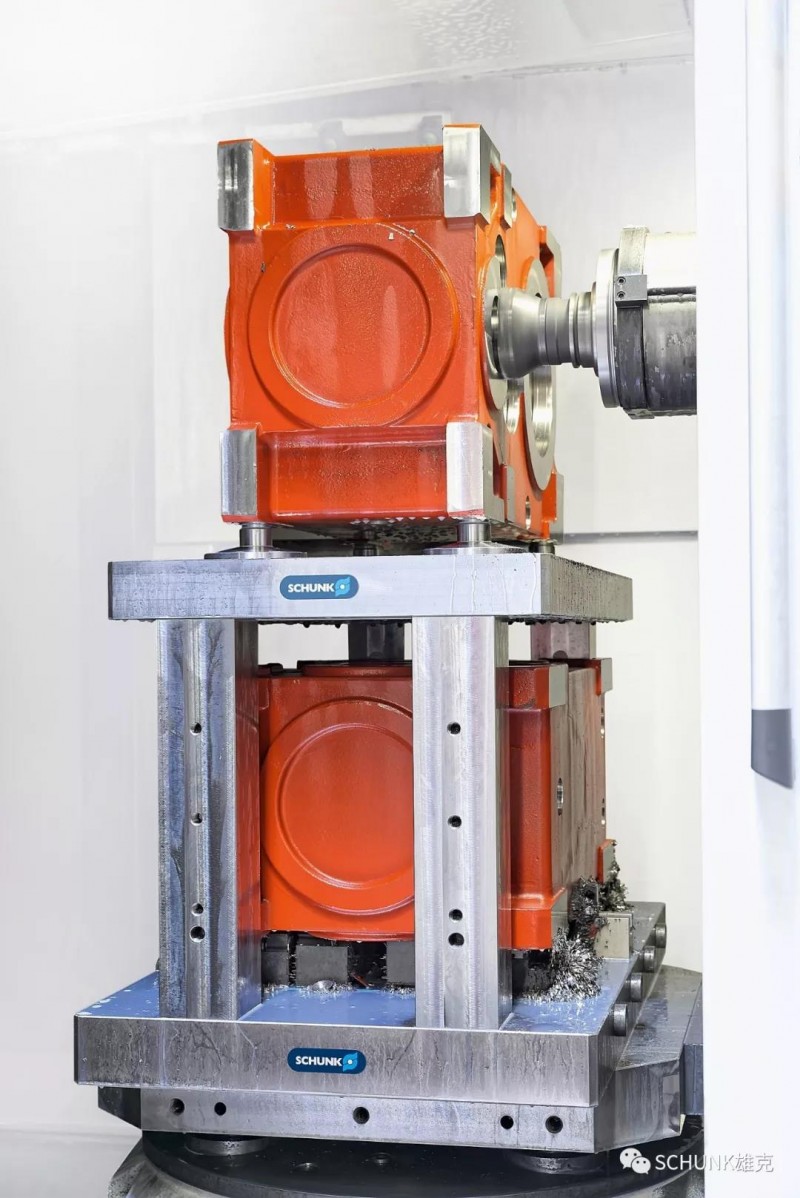

雄克双层组合夹持方案,OP10 和 OP20 集成在一个托盘上。

紧凑的双层夹持系统

针对 NORD 公司的这一需求,雄克提出了一套特别的解决方案 — 专门定制的双层夹持系统:下层配备 SCHUNK MAGNOS 方形磁极吸盘 MFR 02-070 (920 mm x 650 mm x 86 mm),上层配备四个SCHUNK VERO-S NSE-plus 138 快换模块,可直接夹持工件。

在 OP10 中, 电磁吸盘上的浮动导磁块可以补偿铸铁件不均匀的夹持面,避免工件变形。工件先放置在三个固定磁极上,通过按钮通电启动电磁吸盘。数秒内,其余的浮动导磁快 (7mm) 会快速适应工件轮廓完成夹持过程。多点接触铸铁件的大面积夹持方式可以减少震动,保护机床主轴和刀具刃口。

OP10:齿轮箱由雄克 MAGNOS 电磁吸盘夹持,不会发生变形。

工件直接夹持实现灵活加工

在 OP20 中,在下层加工完成的零件通过加长定位销夹紧在上层的 VERO-S NSE-plus 138 模块中。快换模块嵌在上层结构的底板上。在加长定位销的辅助下,被直接夹持的工件可从五面实现无干扰自由加工,使四轴加工中心使用最大化。

雄克 VERO-S 快换夹持系统更换工件只需几秒。

凭借该解决方案,NORD 公司利用了机床的全部加工行程。理想情况下,每次夹持都会取出一个加工完成的工件,再放入一个新工件。所有操作在一个托盘中完成, OP10 和 OP20 之间无需切换。

OP20:粗削和精铣时,双层夹持系统具有高稳定性和刚性。

平行加工减少切换时间

双层夹持系统共有三种组合应用方式:仅OP10、仅OP20以及两层同时使用。Hintze 先生和他的团队会选择上下层同时进行。例如,逐一对上下两层的工件底部通孔,这样可以缩短加工路径,减少刀具更换。对于需要多次换刀的特殊零件,可减少重新设置机床的次数。在 NORD,组合式夹持系统还与托盘库相连,进行机器人去毛刺操作。

除了用于加工中心,该夹持方案还用于机器人去毛刺。

为简化工件更换,组合方案的上层有一个凹口,方便使用吊具更换工件,经计算这一凹口不会影响夹持方案的稳定性。Hintze 先生对加工结果很满意:“夹持很稳定,测量数据很好,底孔内或铣削加工中都没有振纹。”

借助上层夹持面的凹口,可使用吊具轻松地将工件从电磁吸盘上取出或放置。

时间和成本双效益

总体而言,雄克的双层组合夹持系统优势明显:

1过去,通常需要5-6个夹持设备应对多品种加工需求。现在,一个双层夹持方案即可满足。降低了设备成本以及空间需求。

2每个工件成本可达数千欧元,低变形夹持和稳定的加工解决了工件损耗问题。

3从长远考虑,如需要更换刀具配置,夹持方案只需少量调整,因为浮动导磁块可以适应工件表面。即使双层夹持方案不再满足需求,也可将电磁吸盘和快换模块改造后单独使用。

该项目在具体的实施过程中,雄克专家 Tim Janke 先生为 Michael Hintze 先生和他团队提供了该系统设计概念上的支持及实际操作建议。

雄克磁性夹持技术专家 Tim Janke(左)和 Michael Hintze(右)

加德布施的 Fertigungstechnik NORD 公司

Fertigungstechnik NORD 是诺德传动集团的下属公司,有 190 名员工,生产用于各类诺德齿轮箱的一体成型外壳、轴、轮齿和螺旋输送器。诺德传动有 3600 名员工,是全球传动技术领域的领先服务供应商,生产扭矩范围在 10 Nm 至 250 kNm 的各类传动系统,可提供 0.12 至 1000 kW 的电机,并开发和生产高达 160kW 的驱动电子组件。

来源:SCHUNK雄克