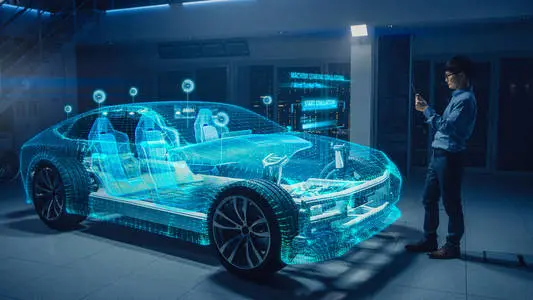

仪表盘横梁(CCB)便是其中一个代表作品。镁合金压铸CCB现在已经可以完美替代轻质高强度钢以及铝合金材料的零部件。GF通过材料研究、产品开发、流程优化以及科学验证生产出来的镁合金CCB在达到基本性能条件的前提下,满足了客户减重要求的同时,做到了最大程度的功能集成。

减轻重量和优化功能

镁合金高压压铸工艺究竟可以带来多少改变呢?让我们再次聚焦CCB吧。驾驶舱内,由镁合金制成的特殊零部件结构,与铝合金相比拥有37%的减重效果。在铸造过程中,低于铝合金高压压铸模具磨损率的镁合金技术,延长了模具的使用寿命。GF成型方案生产的高压压铸镁合金CCB,其重量一般在4到6千克之间,远远低于相同结构铝或钢材料所提供的解决方案。

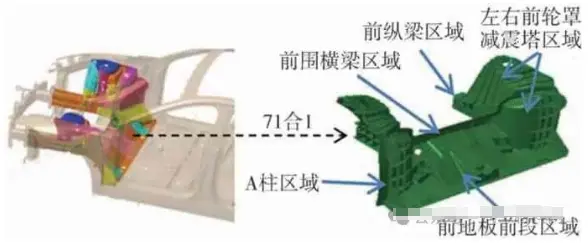

而这单单是减重。GF在产品结构的设计方面更加专业,与上述传统解决方案相比功能高度集成的设计,让单个零件可替代多达10个零部件的优势:驾驶舱内的其他部件,例如中控显示器、空调、通风通道、膝部气囊、手套箱和转向控制台均可完美连接到CCB上。在减重的同时减少零部件的数量,GF镁合金铸件所带来的“创意”超乎你的想象。

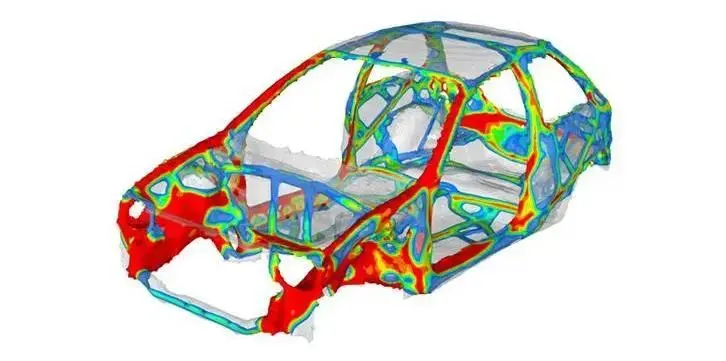

如此轻质的零部件你们一定对其的安全性能存在疑虑吧?别担心,GF作为铸造专家,绝对不会忽视任何细节。与车辆碰撞相关的铸造部件,其结构十分的复杂。GF在开发过程中,通过复杂的模拟,对铸件的刚度、碰撞性能以及NVH进行CAE分析。配合早期应用的铸造模拟(FFES),该部件已具备完成铸造生产的完备条件。

当然,量产前的验证也十分重要。GF成型方案,在总部夏夫豪森拥有自己的研发验证实验室,专门为铸件提供专业的实验验证(偷偷告诉你,那里的台架试验可是拥有6个通道,极大程度的模拟了车辆运行的状态)。

雄厚的研发实力以及可靠的团队协作

在GF成型方案,成功的合作与我们的高质量标准同样重要。这不仅仅是与客户的合作关系,也包含了在内部,GF非常重视团队合作!在开发新零件的过程中,跨组织团队的合作是助力成功的唯一途径。

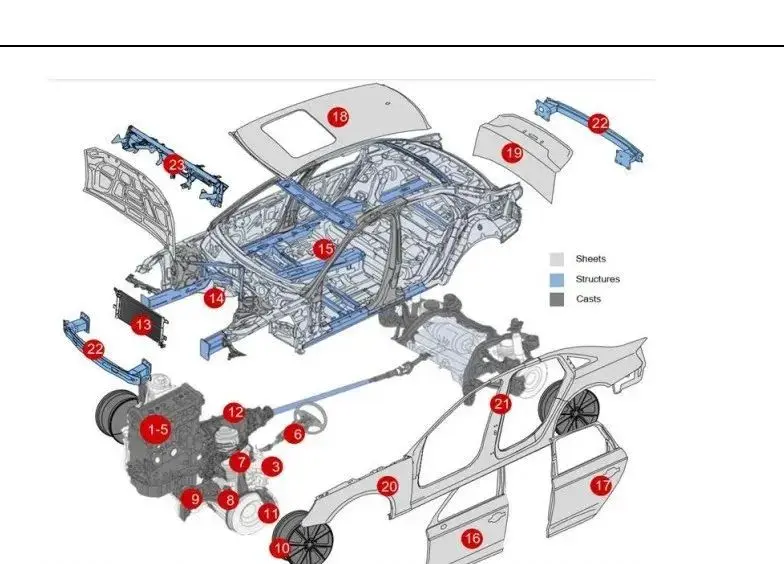

作为一个专业铸件决解方案的提供者,我们专注于我们所从事的行业。镁合金CCB只是其中一部分,座椅骨架、发动机前端盖、敞篷顶梁、车门窗框、转向支架等越来越多来自GF的镁合金成型方案被客户所接受认可。相信拥有镁合金大部件制造经验和更多产品应用的GF,今后可以为客户提供更多的铸件可能性。想知道更多镁合金技术细节吗?快与身边的GF小伙伴取得联系吧!

来源:GF成型方案