废料利用

一般情况下,侧围、门外板(带框)和顶盖等产品零件在落料或者生产中会产生较大的废料。如图6所示,轿车某车型侧围外板在开卷落料工序中产生4片尺寸比较大的废料,如果不利用,这部分材料就会白白浪费。为了提高材料的利用率,需要对这些废料进行有效收集,将其用于生产同材质和同料厚的小件,如尾灯固定板和加油口盖等。通过回收利用,材料利用率达到47.2%,节约材料成本8.4 元/ 车。需要注意的是,如果废料利用在加油口盖等有表面品质要求的零件,废料收集过程中要避免出现表面划痕。

.jpg)

料片形状及排样优化

落料是常见的冲压工序,可以通过合理排样来提高落料工序材料利用率,下面介绍几个合理运用落料工序的实例。

方板料向梯形料优化

图7 所示的左/ 右前门内窗台加强板零件形状的特点是对件成双生产时前窄后宽,生产板料由方板料优化为梯形料,材料利用率由39.6% 提升至46.29%。图7 中的梯形料既可以使用剪板机下料,也可以使用落料模下料,但剪板机下料的尺寸精度差;由于左/ 右前门内窗台加强板是材质为440W 的高强钢零件,为避免因板料尺寸波动而影响零件形面尺寸的稳定性,梯形料优先选用落料模下料。

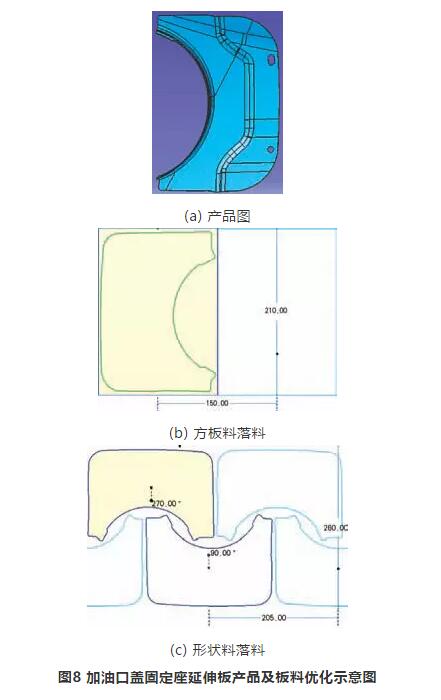

方板料向形状料优化

图8 所示的加油口盖固定座延伸板的板料由方板料优化成带圆弧的弧形料,弧形料弧形部分可以共用,材料利用率由71% 提升至84%。

通用的弧形料落料

来源:高硕遥 锻造与冲压