三坐标测量机可以进行零件和部件的尺寸、形状及相互位置的检测,例如箱体、导轨、涡轮和叶片、缸体、凸轮以及形体等空间型面的测量,此外还可以用于划线、定中心孔和光刻集成线路等,并可对连续曲面进行扫描及制备数控机床的加工程序等,具有通用性强、测量范围大、精度高、效率高、性能好以及能与柔性制造系统相连接等优点。

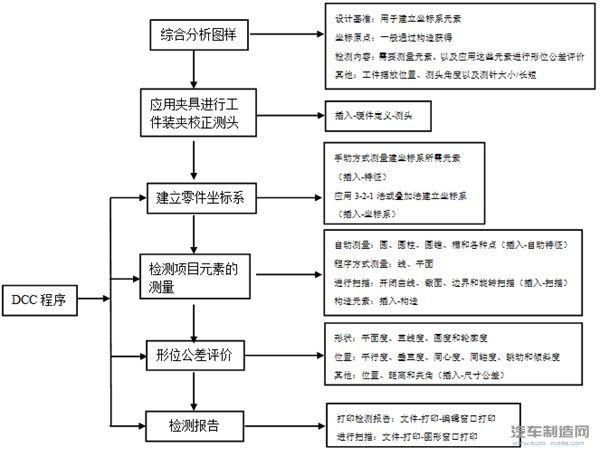

设计基准:用于建立坐标系元素

坐标原点:一般通过构造获得

检测内容:需要测量元素,以及应用这些元素进行形位公差评价

其他:工件摆放位置、测头角度以及测针大小/长短

综合分析图样

三坐标测量机主要是比较被测量与标准量并将比较结果用数值表示出来。三坐标测量机需要3个方向的标准器(标尺),利用导轨实现沿相应方向的运动,还需要三维测头对被测量进行探测和瞄准。此外,测量机还具有数据处理和自动检测等功能,需要相应的电气控制系统与计算机软硬件来实现。三坐标测量机测量步骤如图1所示。

图1 零件测量流程

坐标测量机在制造工程中的应用

1.建立坐标系(以车身为例)

测量的目的是验证产品是否符合设计要求,并且输出偏差量,以作为整改的参照。要做到这一点,必须建立在统一基准的前提下,所以车身骨架坐标系的建立必须与设计/制造基准统一。

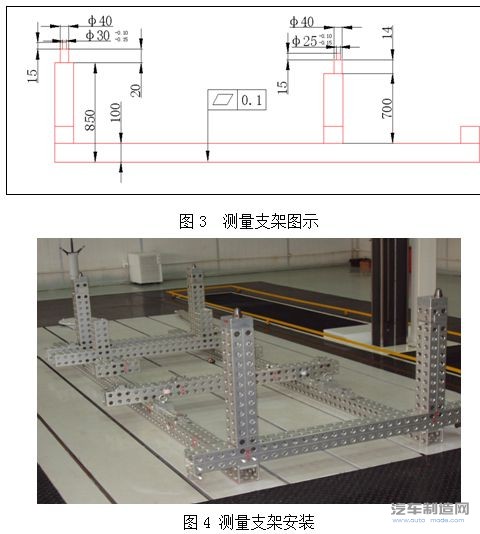

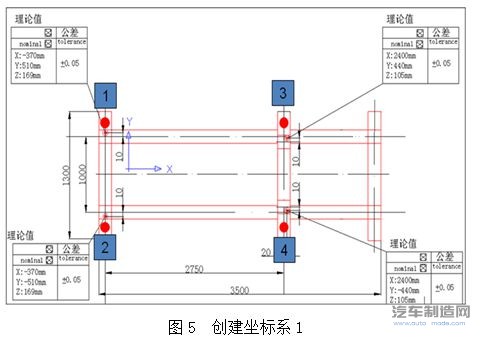

测量支架是测量辅助工装,能够准确重复测量,提高测量一致性,比如奇瑞某车型设计定义基准为前后纵梁四孔(见图2),坐标值为:Φ30(-370,±510,169),Φ25(2400,±440,108)。设计步骤如下:根据车身理论坐标,设计测量支架(见图3);测量支架安装(见图4);测量支架检验-创建坐标系1(见图5)。坐标系1的构造面如下:通过(1,2,3,4);构造直线(1,3)或者(2,4);原点用右前销。再通过右前销实际坐标值进行偏置平移,车身坐标系建成。测量其他3个定位销进行检查调整,直至符合精度要求。保存基准,测量车身时调用。

图2 奇瑞某车型测量支架

2.特征测量(手动)

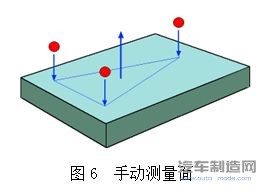

(1)手动测量面(见图6)

①确认从工具栏选用手动模式。

②利用手操盒把测头运动到平面的第一点附近,然后低速驱动让测头与表面接触,记录下触测位置。确定一个平面的最少点数为3点。对余下的点重复上述过程,若有坏点,则删去重测。

③采点完成时,在键盘上按“终止”(END)键或手操盒上“完成”(DONE)键。

④PC-DMIS误认平面为圆,可通过如下3种方法进行操作:在编辑选项中,选“替代推测”,然后定义为平面;用“CTRL+D”删去此元素,并重新采点,注意点的分布;通过视图工具栏打开“测定值”快捷菜单,选择测量“平面”然后进行测量,即在测量元素之前,先告诉PC-DMIS将要进行平面的测量。

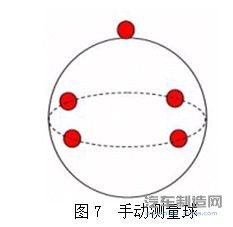

(2)手动测量球(见图7)

①确认从工具栏中选用了手动模式。

②测量球类似于测量圆,但在顶部测一点,这样PC-DMIS会作球的计算而不是作圆的计算。PC-DMIS测球的最少点数为4,而且其中一点要在顶部。

③当所有点己采集,则在键盘上按“终止”键或在手操盒上按“完成”键。

3.特征测量(自动)

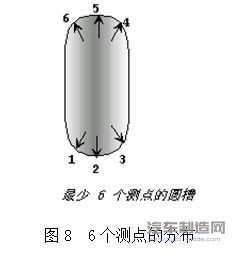

(1)圆槽的测量

如果输入的测点数为奇数,PC-DMIS将自动在该值上加1。这样,测量槽时使用的测点数就是偶数。在槽两端的半圆上将各采一半的点,至少需要6个测点(见图8)。

4.同轴度的测量

基准圆柱与被测圆柱(较短)距离较远时不能用测量软件直接求得,通常采用公共轴线法、直线度法和求距法。

(1)公共轴线法

在被测元素和基准元素上测量多个横截面的圆,将这些圆的圆心构造一条3D直线,作为公共轴线,每个圆的直径可以不一致,然后分别计算基准圆柱和被测圆柱对公共轴线的同轴度,取其最大值作为该零件的同轴度。这条公共轴线近似于一个模拟心轴,因此这种方法接近于零件的实际装配过程。

(2)直线度法

在被测元素和基准元素上测量多个横截面的圆,然后选择这几个圆构造一条3D直线,同轴度近似为直线度的两倍。被收集的圆在测量时最好测量其整圆,如果是在一个扇形上测量,则测量软件计算出来的偏差可能很大。

(3)求距法

同轴度为被测元素和基准元素轴线间最大距离的两倍。即用关系计算出被测元素和基准元素的最大距离后,将其乘以2即可。求距法在计算最大距离时要将其投影到一个平面上来计算,因此这个平面与用作基准的轴的垂直度要好。这种情况比较适合测量同心度。

(4)案例分析,评价¢100和¢300的同轴度

①公共轴线法:在孔¢100上测量多个圆,在孔¢300上测量多个圆,把这些圆心以最佳拟合的方法求得一根轴线;再以孔¢100与孔¢280的轴线与公共轴线分别进行同轴度的评价,以两者的最大值为测量结果。

②外端内端法:在外端面测量两圆,在内端面测量两圆;以内端两圆的圆心构成一条轴线,以外端两圆构成一条轴线,进行评价。

5.车身焊接夹具检测

在车身焊接夹具检测中,通常使用夹具数模和车身钣金件数模。使用夹具设计的数模测量时与实际的夹具具有一一对应的关系,测量的结果一目了然,测量时只需考虑测头半径补偿就可以了。若用车身设计时钣金件数模来检测车身焊接夹具,既可以检测夹具的制造精度,同时还可以检测车身夹具在设计时候出现的不可避免的错误,可谓是一举两得,但是需要考虑各种因素对测量结果的影响。在检测夹具时,利用测量软件中自动查找理论值的功能,自动和夹具设计的数模或车身钣金件数模进行适时比较,计算出被测物体的偏差值。

(1)利用车身钣金件数模测量

利用车身钣金件数模的时候,考虑到钣金件的料厚以及夹具定位销和钣金件孔的相互关系,其料厚的补偿数值和方向是根据车身钣金件和夹具定位元件相对于测头的位置来判断的。

①测量夹具定位元件时,夹具的定位元件就是钣金件的理论平面的时候,因测头可以穿过理论的数模,料厚补偿为零,无需料厚补偿。

②测量夹具定位元件时,夹具的定位元件与钣金件的理论平面相差一个料厚的时候,因测头不可以穿过理论的数模,料厚补偿为负值。

③在实际的检测过程中,当料厚的补偿数值大于测头半径的时候,测头的半径补偿方向和数值会出现紊乱的现象,若选用大于料厚的测头半径,势必会出现测量手法引起的余弦误差,频繁更换测头也不现实。因此当补偿的料厚大于测头半径的时候,将测头的半径补偿关闭,料厚的补偿数值继续设置,此时,设置料厚的时候考虑测头的半径补偿,然后继续后续的测量,经过这样的设置,上述情况消除。

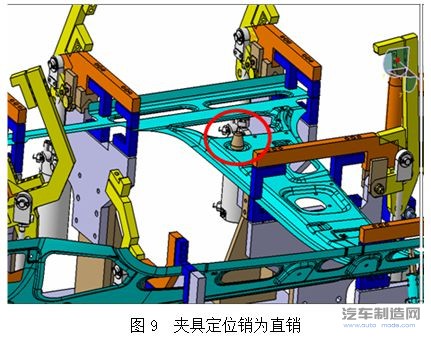

(2)测量夹具定位销

①夹具的定位销是直销,而钣金件和销子是垂直的(见图9),此时钣金件的中心值和夹具定位销的中心值完全一样,测量定位销的时候,取其钣金件孔的理论值即可。若是夹具设计的数模,直接在夹具的数模上取值后测量圆柱即可。

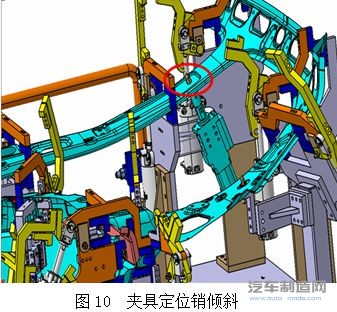

②夹具的定位销是倾斜的,即与坐标平面成一角度,但是销子相对钣金件所在的平面是垂直的(见图10),如果是夹具的设计数模,首先应该自动测量一个圆柱,再评价圆柱的轴线与夹具的基准面的角度,其销子的角度应该满足夹具定位销的设计公差±5°的要求。

三坐标测量机在逆向工程中的应用

1.应用接触式测量机进行测量点的数据处理

(1)测点分布

①测点分布由表面形状特征决定 这种情况下具体测点的采样位置在表面形状的等高线上或在表面形状的特性曲线上,“不规则”测点的分布根据表面形状曲率的大小决定,曲率大则测点多,曲率小则测点少。

②测点位置分布和表面形状无关 这种情况下具体测点的采样位置在表面形状的平行截面上或者等间距的情况下采样。测点根据一定顺序进行。

(2)测量数据中的异常点的剔除

①直接观察法 用肉眼直接将与截面数据点偏离较大的、与测量顺序连线有突然变化或相差较大的和存在于屏幕上的孤点剔除。

②曲线检查法 对截面数据点重合得到一条曲线。根据曲线的光顺情况,剔出曲线上的偏差较大点。

③弦高差方法 连接检查点的前后两点,计算弦高,若大于给定的允差,则剔除该点。

(3)测量数据的球形测头半径补偿

当反求模型的精度要求较高时,应对测量数据进行测头补偿,否则重建的模型将在尺寸上与被测值有偏差。

(4)测量点云数据的格式转换

每一个CAD系统都有自己的数据文件,数据文件格式与每个CAD系统自己的内部数据模式密切相关。常用的数据交换标准有IGES标准、STEP标准以及DXF、ASCII等。

其中IGES数据格式能被大多数CAD/CAM软件所接受。通过编写数据格式转换器完成从三坐标测量机数据格式到IGES数据格式的转换,对测量机测量数据编辑、IGES数据编辑等功能。

(5)测量点云数据的编辑

对测量数据的编辑主要是对测量点云的分割、复制、删改、分块、对齐和定位等。

2.非接触式测量机进行测量点的数据处理

(1)贴参考点 为了获取物体空间完整的扫描点云,必须在被测物体表面贴一些参考点,参考点可以将物体上的点紧密联系在一个坐标系里。在曲面较平坦的区域可以稀疏一些,而在曲率变化较大的区域可以密集一些。

(2)创建坐标系 将两根标准棒和一个标准原点放在被测物体表面,该棒是经过严格校定过的,通过此棒将空间的点紧密联系在一个指定的坐标系下。

(3)找出定位基准,建立测量坐标系 在被测物体的数模上选择出定位的基准孔,然后在被测物体上也选择同样的基准孔定位并建立测量坐标系。

在测量的过程中,多视点云对齐时,可人工干预参考点的选取,最大限度地提高测量精度。出现点云对齐错误时,应删去错误点云及相应拾取的错误参考点,重新进行测量。需要注意被测件的边界。边界点云可能不够完整,因此在测量的过程中应注意对边界的测量。

结语

随着汽车制造业的不断发展,三坐标测量机作为现代化大型精密仪器,具有通用性强、测量精度可靠,方便实现物体空间坐标三维尺寸、轮廓等数据的测量及处理等优点,其应用领域不断扩大,将成为汽车工业及整个制造业领域不可缺少的主要组成部分。