碳化硅(SiC)陶瓷材料具有高硬度、高耐磨性、耐腐蚀、耐高温、密度低和导热性好等优良性能,广泛应用于航空航天、机械制造、汽车零部件和国防军工等领域。目前,利用金刚石砂轮磨削加工碳化硅是应用较为广泛的一种加工方法,国内磨削加工主要进行小磨削深度的试验研究,加工效率较低。王健等对亚磨削面损伤检测方法进行了深入研究,采用电镀金刚石砂轮进行反应烧结碳化硅磨削试验,其进给速度为100mm/min、磨削深度为0.05mm。结果表明,角度抛光法和截面显微观测法可对磨削亚表面损伤进行精确直观的检测;贺勇等研究了单颗金刚石磨粒磨削SiC的磨削力变化,其工作台速度为25m/min,磨削深度最大为40μm,结果表明磨粒顶锥角对磨削力有明显影响,磨削力随角度的增大而增大;姚旺等采用金刚石砂轮对反应烧结碳化硅进行了磨削研究,分析了其材料去除机理主要为脆性断裂去除,局部材料去除方式为塑性切除。

本文采用金刚石砂轮对碳化硅陶瓷进行端面磨削正交试验研究,试验参数选用低进给速度和大磨削深度,探究了不同磨削参数对磨削力和磨削面质量的影响规律,分析了磨削表面的损伤形式,进一步验证了碳化硅陶瓷磨削加工材料去除机理,对碳化硅磨削加工具有一定的参考意义。

1 试验条件

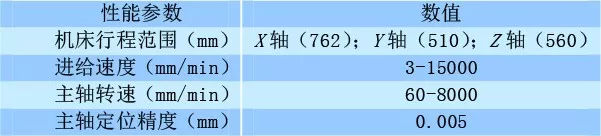

试验机床为BV75立式加工中心,其主要性能参数见表1。

表1 BV75立式加工中心性能参数

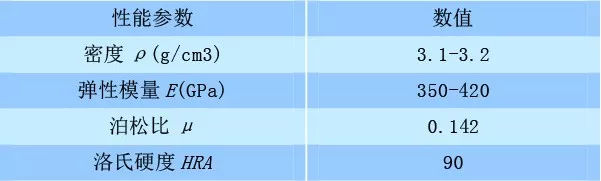

试验选用树脂结合剂金刚石砂轮(见图1),砂轮直径60mm,宽度35mm,粒度80目。利用砂轮端面进行平面磨削,工作台进给方向为X负方向(见图2)。试验材料为反应烧结碳化硅,尺寸96mm×56mm×15mm,材料力学性能见表2。

表2 碳化硅力学性能

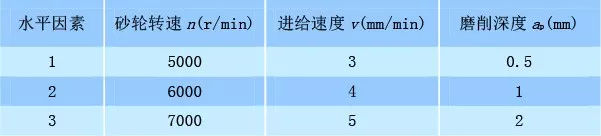

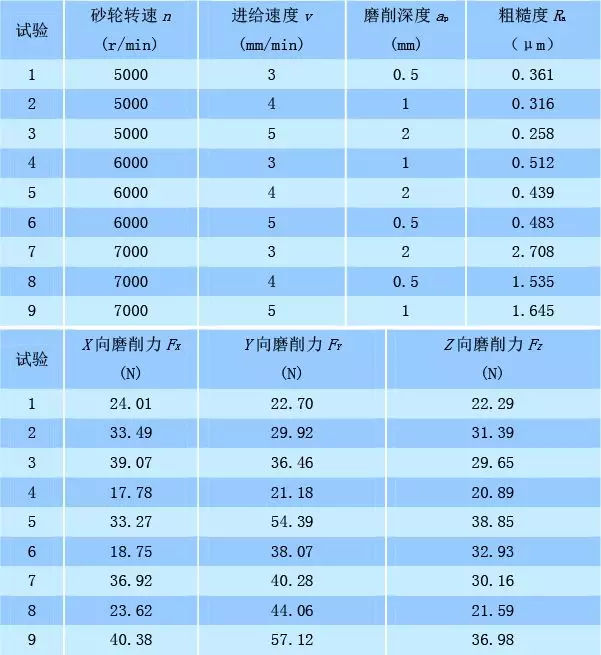

试验主要探究磨削过程中磨削力的变化及砂轮转速n、砂轮进给速度v、磨削深度ap对磨削表面质量的影响,正交试验因素水平选取见表3。SiC陶瓷正交磨削试验结果见表4。

图1 金刚石砂轮

图2 磨削示意图

表3 SiC陶瓷磨削正交试验因素水平表

表4 正交试验直观分析表

2 试验结果与分析

(1)磨削力

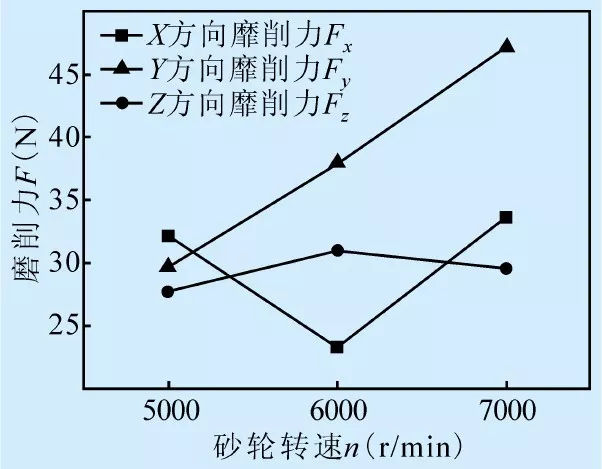

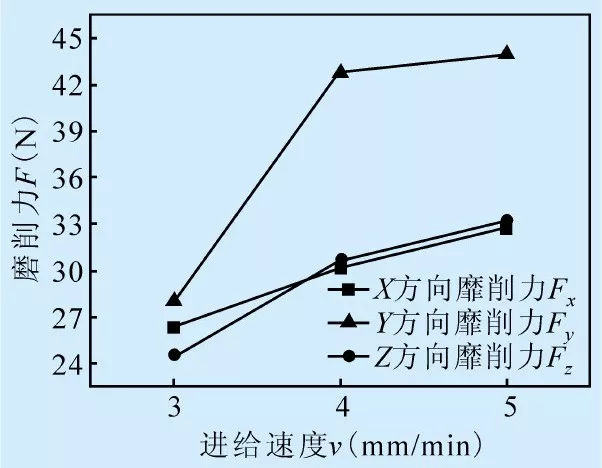

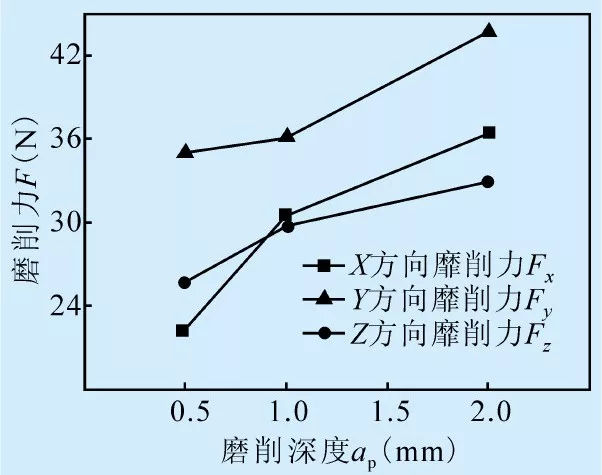

图3a是磨削力随砂轮转速的变化曲线。由图可知,随着砂轮转速的增加,磨削力总体变化趋势增大,这是因为采用平面磨削法,当转速较高时,砂轮柄所受的预紧力对砂轮转动的平稳性影响较大,砂轮端面在Z方向产生波动,导致磨削力增大。图3b和图3c分别为磨削力随进给速度和磨削深度的变化曲线。由图可知,磨削力随进给速度和磨削深度的增大而增大,这是由于当进给速度和磨削深度增大时,砂轮磨粒对碳化硅材料的摩擦磨损作用增强,故磨削力增大。

对比图3a、图3b和图3c可以看出,Y方向的磨削力大于其它两个方向的磨削力。分析不同方向磨削力产生的原因,单颗磨粒在某一时刻的运动速度可以分解为沿X方向的速度和沿Y方向的速度,X方向的速度等于进给速度,Y方向的速度等于这一点的线速度。由于试验采用的进给速度较小,砂轮作高速转动,Y向速度远远大于X向速度,Y向的摩擦磨损作用强于X向摩擦磨损作用,故Y向磨削力大于X向磨削力。Z向磨削力主要由砂轮在Z向上的振动产生,由于砂轮运动方式主要为在X-Y平面内的进给运动,在Z向上的振幅较小,故磨削力较小。

(a)

(b)

(c)

图3 磨削力随磨削参数变化曲线

(2)表面粗糙度

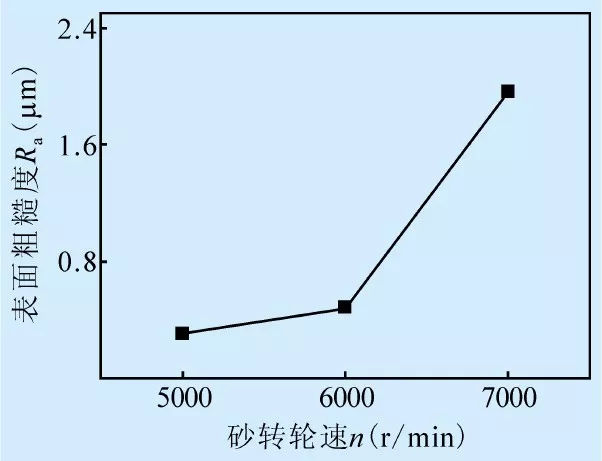

图4a是表面粗糙度随砂轮转速的变化曲线。由图可知,当转速为7000r/min时,磨削表面粗糙度远大于5000r/min和6000r/min,粗糙度随砂轮转速的增大而增大,磨削表面有清晰的砂轮磨粒磨痕。因为试验采用砂轮端面磨削方法,砂轮柄预紧力对砂轮在X-Y平面内的旋转平稳性有很大影响,当转速达到7000r/min时,高速旋转使砂轮的不稳定性增加,单颗磨粒在磨削表面摩擦材料时的纵向振幅较大,因而磨削表面砂轮颗粒磨痕显著增多,表面粗糙度增大。

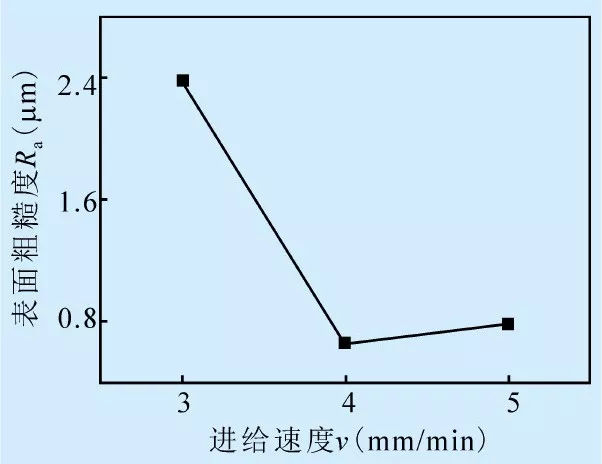

图4b是表面粗糙度随进给速度的变化曲线。由图可知,进给速度为4mm/min和5mm/min时,磨削表面粗糙度变化符合经验规律,呈增大趋势;当进给速度较小时,进给速度对粗糙度的影响不大,可选用较大进给速度,保证磨削加工效率。当进给速度为3mm/min时,磨削表面粗糙度值较大,由表4第7组试验可知,粗糙度为2.708μm,这是由于高转速下的砂轮预紧力影响作用显著,砂轮在高转速下平稳性降低,单颗磨粒在磨削表面运动时纵向振幅增大,使得表面粗糙度较大。

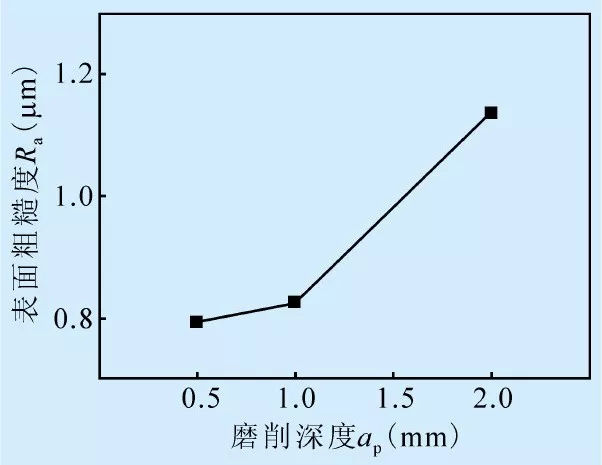

图4c是表面粗糙度随磨削深度的变化曲线。由图可知,磨削表面粗糙度随磨削深度的增大而增大。

在进给量一定时,当磨削深度增加,材料单位时间去除体积增大,材料去除不充分,使磨削表面在材料脆性断裂后的残余应力增加,故表面粗糙度增大。

(a)

(b)

(c)

图4 表面粗糙度随磨削参数变化曲线

(3)磨削加工损伤

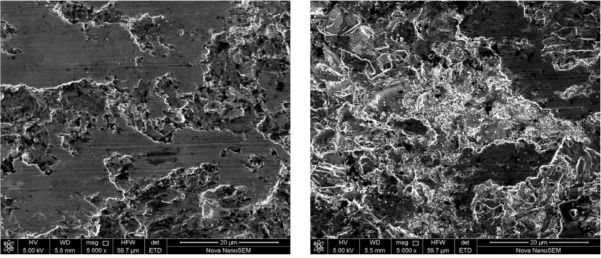

图5是采用扫描电子显微镜放大5000倍后的磨削表面,可以观察到不同类型的磨削表面特征。图5a和图5b中均有面积较大的脆性断裂,说明碳化硅陶瓷材料磨削加工的材料去除形式主要为脆性断裂去除。从图5a中可以观察到因为磨削热而产生材料“熔覆”现象,其上有砂轮磨粒摩擦留下的划痕,颜色较深的黑色区域为材料固有的原始孔洞缺陷。从图5b中可以观察到磨削过程中产生的裂纹。观察与磨削面垂直的侧表面上边缘,有肉眼可见的“崩边”损伤。“崩边”是陶瓷加工中常见的损伤,主要是因为在磨削过程中,裂纹向材料边缘扩展导致材料断裂去除。

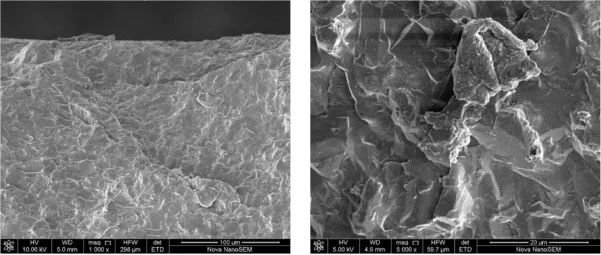

图6是材料“崩边”损伤的微观形貌。从图中可以看出,“崩边”损伤的实质是材料的块状崩碎;图6b为碳化硅“崩边”损伤的微观形貌,可以看出,“崩边”损伤也是由于材料的脆性断裂去除造成的。

(a) (b)

图5 磨削面微观形貌(5000×)

(a) (b)

图6 “崩边”损伤微观形貌

在碳化硅陶瓷材料磨削加工中,材料去除的主要形式是脆性去除。当材料所受磨粒平均载荷超过其临界切削载荷时,会出现横向裂纹和径向裂纹现象。随着横向裂纹的扩展,材料发生脆性断裂,最终以块状剥落的形式去除。在磨削加工过程中,材料去除还伴随着塑性变形。这是因为在磨削过程中,磨粒与材料发生剧烈摩擦与挤压,同时产生大量的热量,当磨粒对材料平均载荷低于碳化硅临界切削载荷时,材料将发生塑性变形。

小结

在现有研究基础上,采用大磨削深度对碳化硅进行磨削正交试验研究,进一步验证了磨削加工材料去除机理,探究了不同磨削参数对磨削力和磨削表面粗糙度的影响。试验结果表明:

(1)金刚石砂轮磨削碳化硅陶瓷时,材料去除形式主要是裂纹扩展造成的材料脆性断裂去除,在磨削载荷小于材料临界切削载荷时,材料会发生塑性变形。

(2)磨削表面的损伤形式主要有径向裂纹、横向裂纹和高温熔覆;垂直磨削面的侧面会出现“崩边”损伤。

(3)在采用小进给速度和大磨削深度磨削时,当砂轮转速较大,砂轮预紧力对磨削力和磨削面粗糙度的影响显著,在转速较高的条件下,预紧力的影响大于砂轮转速和进给速度的影响。

(4)大磨削深度可以获得较好的磨削表面质量。对比不同参数对磨削结果的影响,当砂轮转速5000r/min、进给速度5mm/min、磨削深度2mm时,磨削表面质量最好。

原载《工具技术》 作者:刘谦

来源:工具技术

作者:刘谦