激光拼焊(TWB)及不等厚度轧制板(VRB)

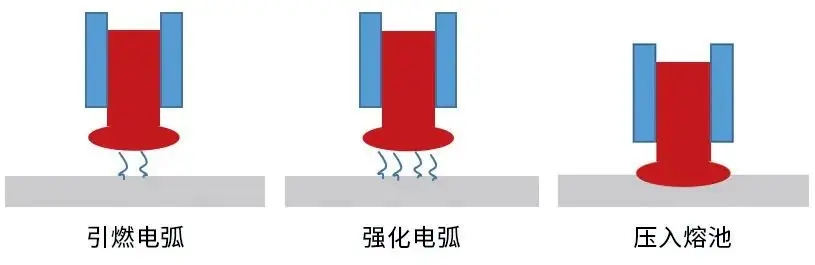

1.激光拼焊技术

激光拼焊是将不同厚度、不同材质、不同强度、不同冲压性能和不同表面处理状况的板坯拼焊在一起,再进行冲压成形的一种制造技术。德国大众最早于1985年将激光拼焊用于汽车。北美于1993年也大量应用激光拼焊技术。目前,几乎所有的著名汽车制造商都采用了激光拼焊技术。采用拼焊板制造的结构件有车身侧框架、车门内板、风挡玻璃框架/前风挡框、轮罩板、地板、中间支柱(B柱)等(见图1)。最新统计表明,最新型的钢制车身结构中,50%采用了拼焊板制造。

激光拼焊技术在20世纪90年代末引入中国,一汽、上汽、长城、奇瑞、吉利等汽车公司在前纵梁、门内板和B柱加强板等都有应用。宝钢已有23条激光拼焊生产线,年产2 200多万片板坯,占我国市场份额的70%以上,是世界第三、亚洲第一大激光拼焊板生产公司。鞍钢也在与蒂森克虏伯合作,在长春等地建立激光焊接加工生产线。

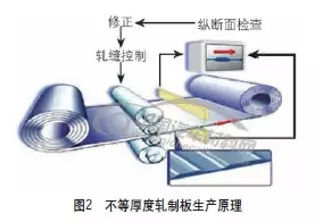

2.不等厚度轧制板

变厚板是轧钢机通过柔性轧制工艺生产的金属薄板,即在钢板轧制过程中,通过计算机实时控制和调整轧辊的间距,以获得沿轧制方向上按预先定制的厚度连续变化的板料。图2显示了变厚板生产的工艺原理。与TWB钢板相比,VRB钢板仅可为同一种钢种,宽度也不能太宽,更适合制造梁类零部件。

德国Mubea公司有两条变厚板生产线,年产7万t。板厚为0.7~3.5mm,原始板料的最高强度为800MPa级别。目前,欧洲70余个车型使用变厚板或者变厚管产品。奔驰C级车中通道加强板、前地板纵梁、后保险杠、后地板横梁等11个零件使用了VRB钢板。我国宝钢和东北大学均开展了VRB钢板的研发和生产工作,目前具备了小批量供货的能力。借助于强大的材料开发能力,宝钢形成了VRB零件的设计、材料开发、成形过程模拟、模具设计和产品质量评估的能力,并已试制成功前纵梁、仪表板支架、顶盖横梁等零件,同时也轧制成功了1 500MPa级别的非镀层和铝硅镀层的热冲压成形钢板,成功试制了热冲压成形VRB中通道零件。

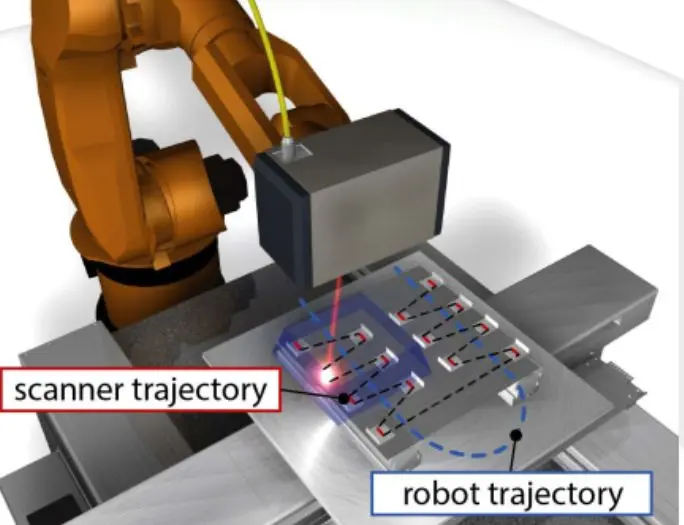

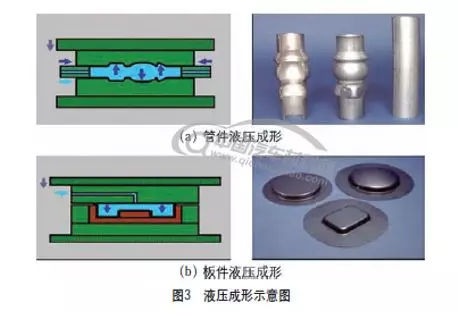

内高压成形(液压成形)制造技术管件液压成形是将管坯放入模具内,利用高压液体充入管坯空腔,同时辅以轴压补料,使其直径胀大至贴靠凹模的成形过程,如图3所示。由于内部压力可高达400MPa,在欧洲又称为内高压成形技术(IHPF),在美国则称为管件液压成形技术(TH)。

液压成形适用于汽车领域的沿构件轴线变化的圆形、矩形截面或各种异形截面空心构件。与传统冲压焊接工艺相比,液压成形技术具有成形精度高、可节约材料、减少成形件数量和后续机械加工与焊接量、提高成形件的强度与刚度、减少模具数量、降低生产成本等优点。液压成形在底盘部件中应用较多,如前副车架主管、扭力梁、控制臂等,车身结构件主要应用于A、B柱等件。福特新蒙迪欧车型A柱上部采用DP1000钢管内高压成形,实现减重2.1kg。B柱加强板采用两个内高压成形件,优化了侧碰性能。

超高强度钢热冲压成形技术

热成形技术通过热处理和高温成形相结合的方式来实现零件的高强度。热成形技术适用于对舒适性、强度和安全性要求高的零件,典型的热冲压零件有前、后门左右防撞杆(梁),前后保险杠横梁,A柱、B柱、C柱加强板,地板中通道和车顶加强梁等,如图4所示。除全铝车身以外,均应用了热成形构件。

国外目前至少有110条热冲压成形生产线,主要分布在美国(19条)、德国(30条)、日本(10条)以及法国、西班牙、瑞典等国。

国内已建成和在建的热成形生产线有30~40条,热成形件的产量可达到5 000万件。热成形技术在我国自主品牌汽车中有大量应用。

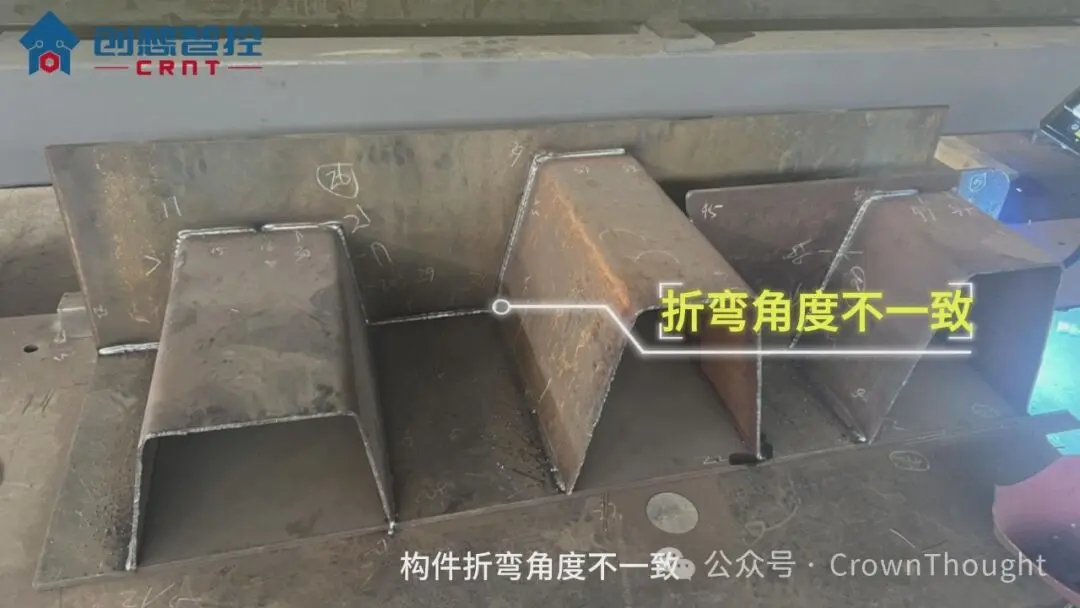

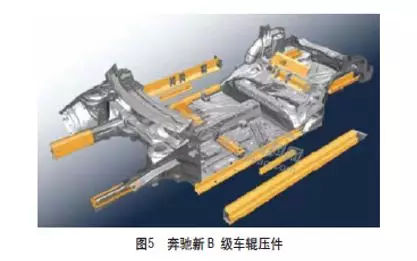

辊压成形技术

辊压成形工艺通过顺序配置的多道次成形轧辊,把卷材、带材等金属板带不断地进行横向弯曲,以制成特定断面的型材。辊压成形的优势在于能够加工其他工艺无法实现的复杂形状。一般,辊压成形为等截面零件,近年来开始开发三维变截面辊压成形技术。其优势是合理设计型材的几何断面,提高承载能力,减轻零件质量。辊压成形因其成本低和效率高而得到重视,凯迪拉克ATS地板有8件采用超高强度钢辊压成形,奔驰新B级车地板有多个零件采用辊压成形(见图5),材料利用率在90%以上。图5所示为三维辊压技术可能生产的乘用车车身变截面零件。

2005年瑞典开发了3D柔性辊压技术,2011年开发完成世界上第一条3D柔性辊压生产线,通过伺服电动机驱动,可以实现轧辊上下移动、水平移动及转动,生产宽度可变、深度可变的零件。德国DATAM公司也完成了3D柔性辊压生产线的开发,用于商用车大梁及乘用车边梁。

2014年,我国北方工业大学与一汽集团公司联合开发出我国自主研发的首套高强度钢三维辊压生产制造控制系统。开发了3D柔性辊压技术,用于变截面零件辊压成形。

半固态成形技术

麻省理工学院的研究人员在1972年首次提出采用半固态加工技术可以得到高性能的铝合金。20世纪90年代,半固态技术开始在汽车部件上应用。目前,美国AEMP、德国EFU、意大利StamPal、法国Pechiney、美国Alunax工程工业公司和瑞士Alusuisse公司均已形成相当的产业规模,大量用于交通运输和武器装备零部件的制备。铝合金半固态成形件的单件尺寸与质量也不断加大,意大利StamPalSPa和菲亚特公司生产的半固态铝合金零件重达7kg。

我国目前主要注重半固态浆料的制备研究,华东理工大学、上海大学、东北大学等高校和研究机构在机械搅拌和电磁搅拌方面有一定进展,所研制的多种牌号半固态成形的铝合金零件,与铸造铝合金相比,综合性能均提高了30%以上。

高压铸造成型技术

高压铝合金铸造件的优势在于其可高效率生产集成设计复杂薄壁构件的能力。除动力传动系统壳体构件和发动机缸体,奔驰新SL大量应用铝合金高压铸造技术,零部件数量大大减少,如图7所示。

其中,A柱由两个铸造件构成,替代了原来的13个构件。前悬架固定座整合了7个构件,B柱内板整合了11个构件,后纵梁整合了22个构件,前防火墙整合了6个构件。总体来说,铝合金高压真空铸造悬架固定座已经在国外得到批量应用,达到了较好的轻量化效果,但国内还没有产品化。

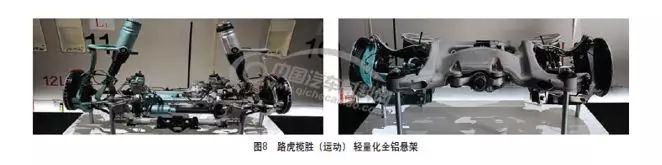

低(差)压铸造成型技术

低(差)压铝合金铸造件的优势主要在于获得较高工艺品质的同时,可以生产一体化设计的中空、薄壁、复杂构件。除车轮和缸盖外,主要用于汽车悬架系统、转向系统、行驶系统的轻量化构件生产,迄今已在国外高端汽车的上述系统的铝合金构件生产上得到批量应用,达到了极好的轻量化和提高车辆驾乘性能的效果,如图8所示。在国内,除车轮、缸盖外,底盘和悬架系统方面的应用较少。

复合材料直接在线混合成型技术

为解决传统注塑和模压成型低效率、高成本和高能耗等工艺缺点,20世纪90年代初期,德国、美国和法国分别开展了长纤维增强热塑性复合材料直接在线模塑成型(LFT⁃D)技术的研究,研发出了短流程、高效率、低能耗和低成本的成型工艺与装备,如在线注射成型工艺(LFT⁃D⁃injecting)和在线模压工艺(LFT⁃D⁃molding)。在线注射成型适用于制造小型件和复杂零部件,在线模压成型一般用于尺寸较大、形状简单的产品。长纤维增强热塑性复合材料在线模压产品现已被宝马、奔驰、奥迪、马自达等汽车企业广泛地应用于后背门内板、仪表板骨架、前端模块、底护板、备胎舱支架、发动机气门室罩盖、油底壳等汽车关键零部件。在线模压成型可以实现产品减重30%以上,是实现汽车轻量化的有效手段之一,我国还处于探索阶段。图9在线模压成型生产的典型汽车零部件。

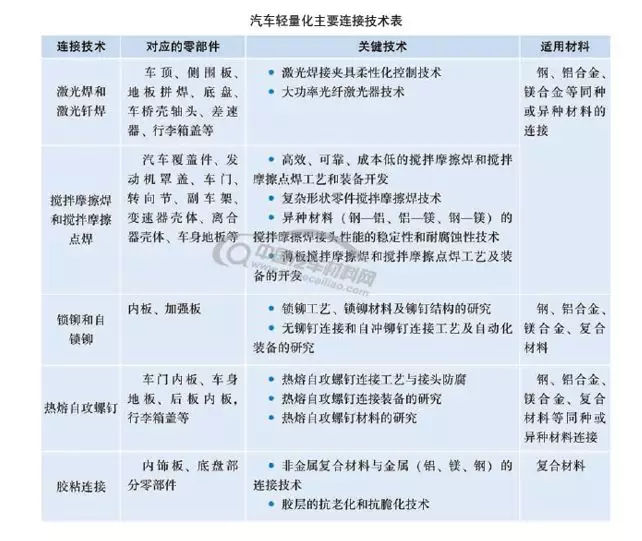

汽车轻量化连接技术

汽车轻量化连接技术包括激光焊接、搅拌摩擦焊、锁铆技术、自锁铆、热熔自攻螺钉以及胶粘连接等技术,通过上述先进连接技术将轻量化构件连接成零部件总成或车身,以达到较好的刚度和结构强度。上述连接技术在汽车零部件的应用情况及在汽车轻量化进程中的发展方向见附表。

来源:汽车工艺师