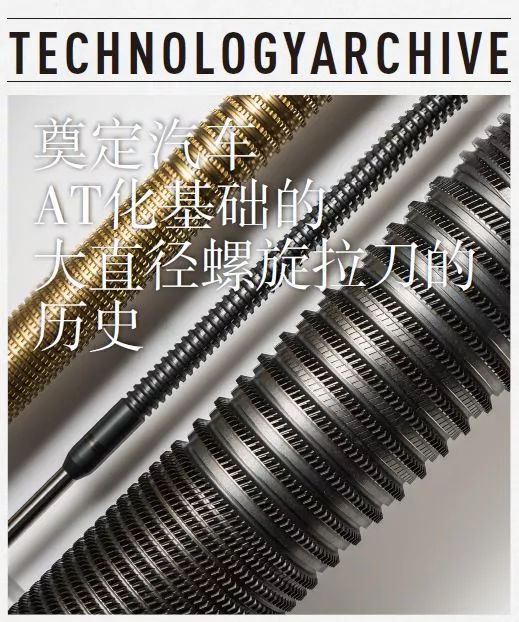

在幕后支撑汽车产业的大型刀具

对于汽车所配备的自动变速器(以下AT),行星齿轮是必不可少的零件。汽车主流从手动档向自动档的转移,对提高行星齿轮的生产效率提出了强烈的需求。

从粗加工到精加工只需一道工序,能以高精度切削出齿轮的“大直径螺旋拉刀”就在这样的背景下应运而生了。下面,精密刀具制造部的成员将为我们介绍本公司领先世界划时代的拉刀产品开发历史。

何谓拉削加工

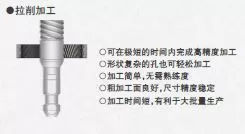

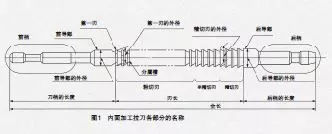

拉削加工是为了在圆筒孔的内面成型花键槽、钥匙槽等特殊形状而设计出的加工方法。拉刀(刀具)前端附近的形状接近于工件材料的圆孔,随着位置向中央靠近,逐渐开始设置切削刃,在末端附近设置了形状与最终要形成的齿形接近的切削刃。通过使用连续设置这种特殊刀头的拉刀,在拉床上一次性拔出,从粗加工到精加工可以同时完成。

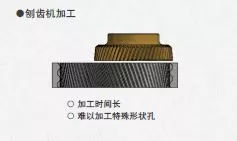

如果利用刨齿机加工AT等使用的精密内齿轮,切削时需要为粗加工、半精加工、精加工分别设定最佳切削条件。而拉削加工可以将原本需要三道工序的加工合并为一道工序,大幅提高了生产效率。

<拉削加工的特点>

在工件材料的内面成型精密齿轮从粗加工用切削刃到精加工用切削刃,使用配备连续变化的多个切削刃的拉刀进行加工具有以下特点。

◯只需在拉床(机床)上拔出拉刀,即可在短时间内完成加工。

◯基本来说,拉刀的锋利度和刀头精度会直接反映在工件材料上,拉刀自身的性能越高,最终产品的加工面及尺寸精度越好。

◯可以加工具有螺旋(helix)角度的凹槽等轴方向复杂的凹槽形状。

◯在设计拉刀时,可以事先研究并设定一个刀刃的切深量和总切削量等所有条件,拔出拉刀的作业本身对熟练度没有要求。

◯切削时的压力会沿固定(保持)加工对象的方向移动,无需使用特殊夹具来牢固固定工件材料。

明石制作所投入运营

进入1955-1965年代后,随着日本的制造业开始快速发展,切削刀具需求随之激增,在这样的背景下,本公司的明石制作所于1962年投入了运营。当时的明石制作所在磨削、淬火、检查等各道工序都引进了大量最新设备,生产钻头、铣刀、绞刀、拉刀等各种切削刀具。特别是对于拉刀,因为能够以高精度、高效率加工齿轮,而且加工齿轮无需具备熟练度,有望带给客户诸多好处,本公司从很早就着手实施了拉刀的开发。

来源:三菱综合材料