1、简介

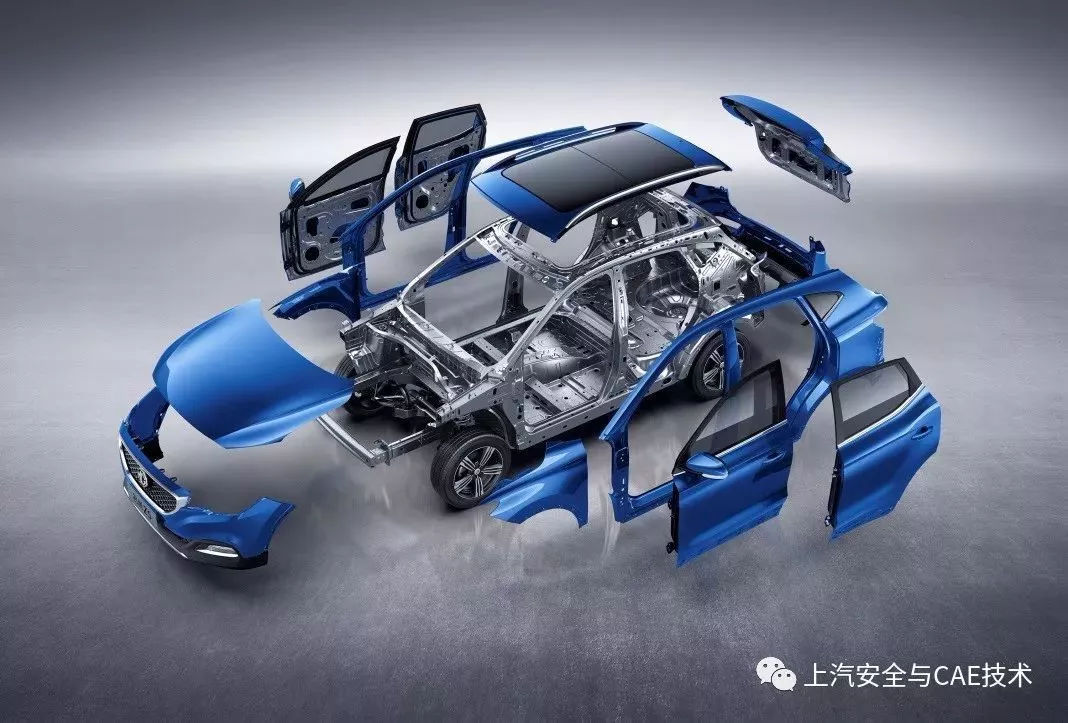

点焊是汽车钣金件连接的主要方式之一,以其操作简单、易实现机械自动化的优点而被广泛应用。汽车车身作为焊接结构,焊点的数量和布局对车身结构性能具有重要影响,同时焊点数量也影响生产节拍和制造成本;传统的焊点布置往往依据经验进行设计,部分区域的焊点数量过少,影响车身结构性能,部分区域的焊点数量过多,增加制造成本及焊接时间。

本文将介绍一下车身焊点布置优化方法,旨在通过优化技术对车身焊点进行重新布置,通过焊点布置优化使结构更加高效,提升车身结构性能。

2、传统焊点布置优化方法

传统的焊点布置优化方法一般都是基于变密度法的拓扑优化,变密度法是一种常用的拓扑优化方法,该方法基于各向同性材料,首先人为假定单元的相对密度和材料弹性模量之间对应一定关系,然后以单元的相对密度为设计变量进行计算,得到结果之后再进行转换。若密度为0,则弹性模量为0,可视为单元不存在;若密度为1,则认为单元存在,从而实现结构的拓扑优化。

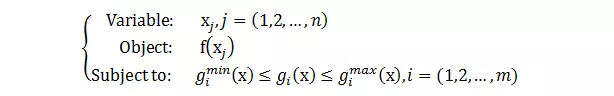

拓扑优化数学模型如下:

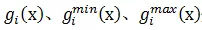

其中Xj为设计优化变量,n为设计变量的个数,f(Xj)为目标函数;

分别为约束函数及其上下限值,m为约束函数的个数。

焊点布置优化过程中,一般以各工况下的加权应变能最小作为目标,并将车身各结构性能作为优化约束,为确保焊点数量合理,另外可以将焊点质量分数作为优化约束,对于不同区域的焊点针对实际布置需求设置不同的质量分数约束。

优化结果通过焊点密度值来呈现,通过密度值可判定各焊点的重要性并重新进行焊点布置。

传统的焊点布置拓扑优化方法具有一定的局限性,主要涉及一些线性范畴的性能,如刚度、模态等,无法涉及到非线性范畴的性能,如碰撞性能。在焊点布置优化时只考虑单一性能是往往不够的,为了解决这一问题,接下来本文会继续介绍一种能够覆盖非线性范畴性能的焊点布置优化方法。

3、 非线性焊点布置拓扑优化方法

耐撞性作为车身的一大重要性能,在做焊点布置优化时,是不能忽视的,否则在焊点重新布置后可能导致耐撞性能降低。由于传统的优化方法无法覆盖这一非线性性能,本文对传统方法进行一定扩展,具体方法如下:

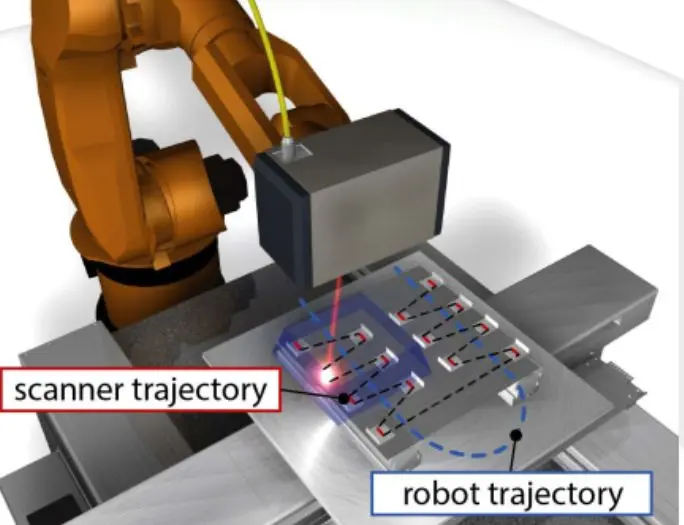

首先基于等效静态载荷理论,将非线性分析中的每个时间步(Time step)的响应结果转化成等效载荷加载到线性优化模型中,每个载荷步对应优化模型中的一个工况(Load case),如下图所示。此工况的响应可作为优化中的约束或目标。

优化设置时,增加各时刻的侵入量这一优化约束,优化空间、优化目标设置可以与传统优化方法一样,优化过程中通过仿真软件进行耐撞性分析,读取相关区域的位移场,通过优化软件自动将位移场转化成等效静态载荷,并加载到优化模型进行拓扑优化,反复迭代,直至收敛,整个优化过程无需人为干涉,优化软件与仿真软件会自动传递数据。

本文采用该方法对某一车型进行了焊点布置优化,根据优化结果对焊点进行重新布置后,白车身刚度和模态、局部刚度与优化前均有提升,进一步验证耐久、碰撞等性能,均满足要求。

4、 结论

本文介绍的焊点布置优化方法已经在实际车型开发中得到应用,两种方法各有千秋,传统焊点布置优化方法,建模及计算时间短,但是性能覆盖不全面,有一定局限性,非线性焊点布置优化方法在传统方法的基础上可以进一步覆盖碰撞性能,但是计算时间较长,在项目开发过程中可以针对实际情况选择相应优化方法对焊点进行布置。

来源:陈玮 上汽安全与CAE技术