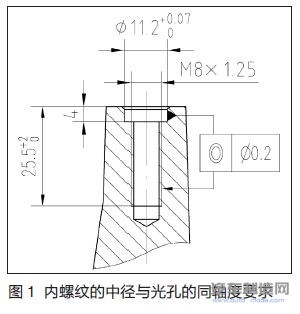

在汽车发动机缸体、缸盖及变速器壳体类零件的生产中,经常需要检测内螺纹的中径与光孔的同轴度,如图1所示零件上同轴度φ0.2的要求。传统的检测内螺纹与光孔同轴度的方法有两大类:三坐标测量法和专用检具测量法。这些测量方法存在哪些误差和缺点,以及如何设计专用检具在大批量生产中快速、准确地检测上述同轴度要求,是本文讨论的主题。

三坐标测量法工作原理及误差分析

1. 工作原理

在内螺纹同轴度的测量中,常用的三坐标测量法有以下三种:

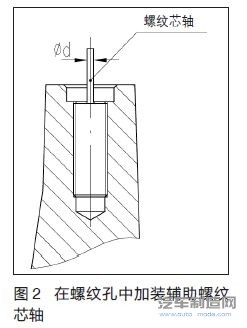

(1)在螺纹孔中加装辅助螺纹芯轴,辅助螺纹芯轴螺纹端设计成锥螺纹,以保证螺纹芯轴旋入螺纹孔后始终处于紧固状态,确保螺纹芯轴的轴线和螺纹孔轴线同轴。螺纹芯轴另一端为与芯轴螺纹部分同轴的圆柱。如图2所示,三坐标测量前将辅助螺纹芯轴螺纹一端旋入螺纹孔中并拧紧,在螺纹芯轴圆柱上采2个截面上的8个点构造一个圆柱要素,以该圆柱轴线作为螺纹孔轴线,求该圆柱轴线(或圆心)相对于基准的同轴度。

(2)在螺纹孔内采两截面上的8个点构造1个圆柱,以该圆柱轴线作为螺纹孔轴线来模拟螺纹中径,从而检测螺纹的同轴度。

(3)为了提高测量的准确性,会根据螺纹孔旋向和螺距P的大小步进来采点,即在螺纹孔内每采一点后测头向后退P/4的距离采第二点,依次类推;采完第4点以后,测头向前进mP距离(m为整数),再采第5点,依次类推。采完第8点构造一个圆柱,以该圆柱轴线作为螺纹孔轴线,求该圆柱轴线(或圆心)相对于基准的同轴度。

因此,准确测量螺纹孔同轴度的关键就是构建螺纹孔轴线的误差要尽量小。

2.误差分析

第一种测量方法因为螺纹芯轴将螺纹孔轴线延长存在延伸误差,是造成螺纹孔同轴度测量不准的原因。另外,图2中内螺纹直径与上面的φ11.2的光孔直径相差很近,在加装螺纹芯轴的情况下,为了避免采点光孔时三坐标测头与辅助螺纹芯轴光轴部分发生干涉,辅助螺纹芯轴的光轴直径d必须设计得足够小,这将大大增加辅助螺纹芯轴的加工难度,降低加工精度。

第二种测量方法在螺纹孔内同一截面上采点测量时,所采同一截面的4个点构成的圆,其圆心不在螺纹孔的轴线上。在评定螺纹孔同轴度时,这个误差就会被带入到评定结果中,且同一孔不同截面、不同的孔所测圆的圆心偏离螺纹轴线的距离有很大差异,这是造成螺纹孔同轴度测量不准确的主要原因。而本例中,由于螺纹孔加工前不钻底孔,是在预铸毛坯孔上直接攻螺纹,螺纹毛坯孔位置度对测量有较大影响,因此,测量的准确性和重复性差。

第三种测量方法是沿螺纹孔螺纹旋向方向步进采点,这虽然保证了所采点构成圆的圆心理论上在螺纹轴线上,评定同轴度结果较前两种测量方法误差小。但由于采集的4个点不在同一截面上,螺纹孔又不规则,轴线稍有倾斜就会带来较大的采点误差,并将带来较大的测量误差。

专用检具测量法工作原理及误差分析

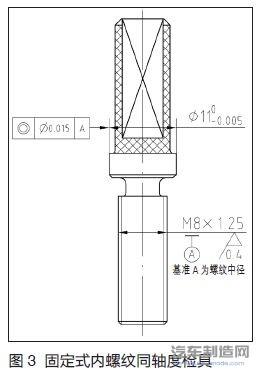

固定式内螺纹同轴度检具如图3所示。这种内螺纹同轴度检具的外螺纹部分和φ11的短轴采用一体式结构,螺纹部分一般按螺纹规通端设计,通过旋入前端的外螺纹过程中验证短轴部分能否进入被检螺纹孔的光孔中来检测螺纹孔同轴度。由于检具的短轴是在螺纹旋入过程中进入螺纹孔光孔的,前端外螺纹在未旋入到螺纹孔底前处于松动状态,检测螺纹孔的同轴度存在较大的误差。

为了提高测量的精度,解决测量过程中螺纹的“松动”问题,我们一般会将前端外螺纹设计成锥螺纹,并开口成可胀螺纹头部,保证同轴度检具在螺纹旋入过程中,始终与内螺纹处于相对紧固状态,从而很好地解决了检具检测过程中的“松动”问题,减小了测量误差。但同时锥螺纹加工和开口成可胀头部也增大了检具的加工难度。另一方面检具在旋入过程中较紧,旋入较费力,如果检查频次较高,势必降低检测效率。同时螺纹头部磨损较快,检具使用寿命短,现场使用中存在一定的不足和使用上的限制。

探索新的测量方法

要完美解决上述内螺纹同轴度测量中存在的问题,首先需要解决两个问题,一是构建螺纹孔轴线的问题,一是螺纹孔轴线与光孔同轴度的测量问题。

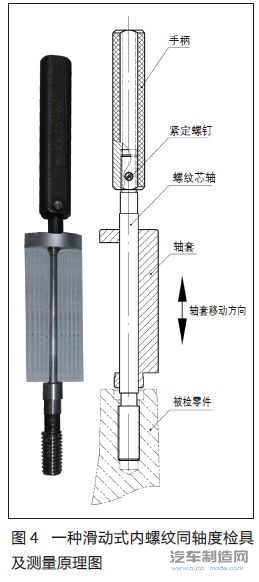

构建螺纹孔轴线是最直接、最简单,也是最准确的方法。通过旋入和内螺纹孔深相等的外螺纹,通过外螺纹的轴线来体现内螺纹的轴线。这种方式也最能体现零件的实际装配情况。这里存在的问题是,如何保证在外螺纹旋入后,外螺纹与内螺纹处于自锁、紧固状态。这个问题其实并不需要将外螺纹设计成锥螺纹或外螺纹开口,只需要将外螺纹全长旋入内螺纹到底即可完成外螺纹的紧固定心问题。接下来的问题是如何实现螺纹轴线确定后同轴度的测量。我们可以借助传统的固定式内螺纹同轴度检具的思路并进行优化,将短轴(光轴)部分与螺纹部分做成同轴的两部分,分体式设计。图4所示为一种全新的滑动式内螺纹同轴度检具及测量原理图。

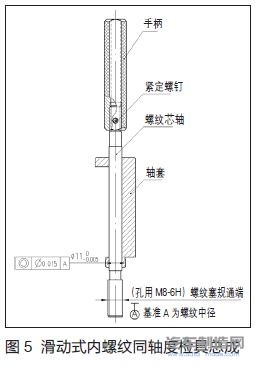

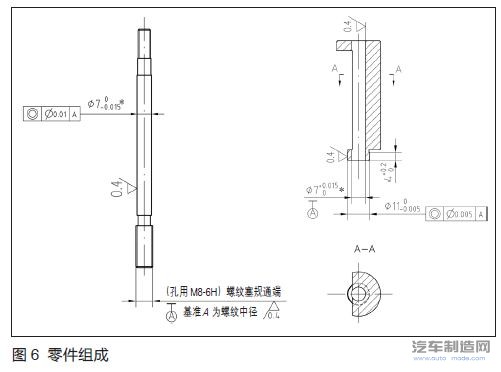

1. 技术原理及性能指标

滑动式内螺纹同轴度检具总成如图5所示,零件组成如图6所示。滑动式内螺纹同轴度检具采用螺纹芯轴与轴套两部分组合而成,螺纹芯轴测量端为螺纹部分,按螺纹塞规通端设计,长度等于零件内螺纹部分长度,以保证检具螺纹部分可以模拟装配要求全部旋入待检零件螺纹孔中并紧固。螺纹芯轴中部为与螺纹同轴的光轴。螺纹芯轴与轴套内孔之间通过配磨加工方式连接成几乎无间隙配合,轴套可在螺纹芯轴上做轴向无间隙滑动。轴套一端为与内孔同轴的一体短轴,其直径公差根据被测同轴度尺寸确定。加工时为保证该短轴与内孔同轴度,可在螺纹芯轴与轴套插入后并用胶临时固定后磨削加工,以保证轴套短轴部分与轴套内孔的同轴度要求。使用该内螺纹同轴度检具时,当螺纹芯轴旋入待检螺纹孔并旋紧后,轴套在螺纹芯轴上滑动,当轴套上一端短轴能够顺利进入待检光孔时即为合格,否则为不合格。在设计上轴套外部设计成半圆芯轴,检测时便于观察和判定。

2.特点及扩展

这样设计的检具在使用过程中,当螺纹芯轴螺纹部分磨损或轴套短轴部分磨损后,只需要重新加工螺纹芯轴或轴套即可重复使用,减少订货和缩短订货周期,节约成本。由于检具分成螺纹芯轴和轴套两部分,可以把这两部分分别加工成不同类型的螺纹和不同直径短轴的轴套,就可以组合使用,形成一整套成组内螺纹同轴度检具,便于扩展使用。由于在设计上外螺纹部分是按螺纹规通端进行设计的,因此该内螺纹同轴度检具在用作内螺纹同轴度测量的同时,还可以进行内螺纹的加工精度的综合检测。进一步的扩展,如果在该检具轴套外部半圆芯轴平面刻上深度标尺,还可以进行螺纹深度的检测。

结语

使用内螺纹滑动式同轴度检具之前,我们在生产线上一直使用三坐标检测内螺纹的同轴度,由于检测周期长,测量重复性较差,给加工设备调试带来一些不便,车间员工抱怨较多。后采用传统的固定式内螺纹同轴度检具,现场使用过程中存在旋入过紧,公差边缘状态时判定易出错的问题。新设计的滑动式内螺纹同轴度检具经过三年的现场实际应用后,现场反应该检具使用非常方便灵活,效果良好,一次旋入过程即可完成螺纹的综合检测,螺纹深度的检测及螺纹同轴度的测量效率非常高,检测结果准确,减轻了员工的劳动强度并且操作简便。使用磨损后,只需重新加工并配磨螺纹芯轴或轴套部分即可恢复精度重新使用。该检具易于制造,定货周期短,已申请并获得国家实用新型专利。

来源:AI《汽车制造业》

作者:神龙汽车有限公司 张湘凯