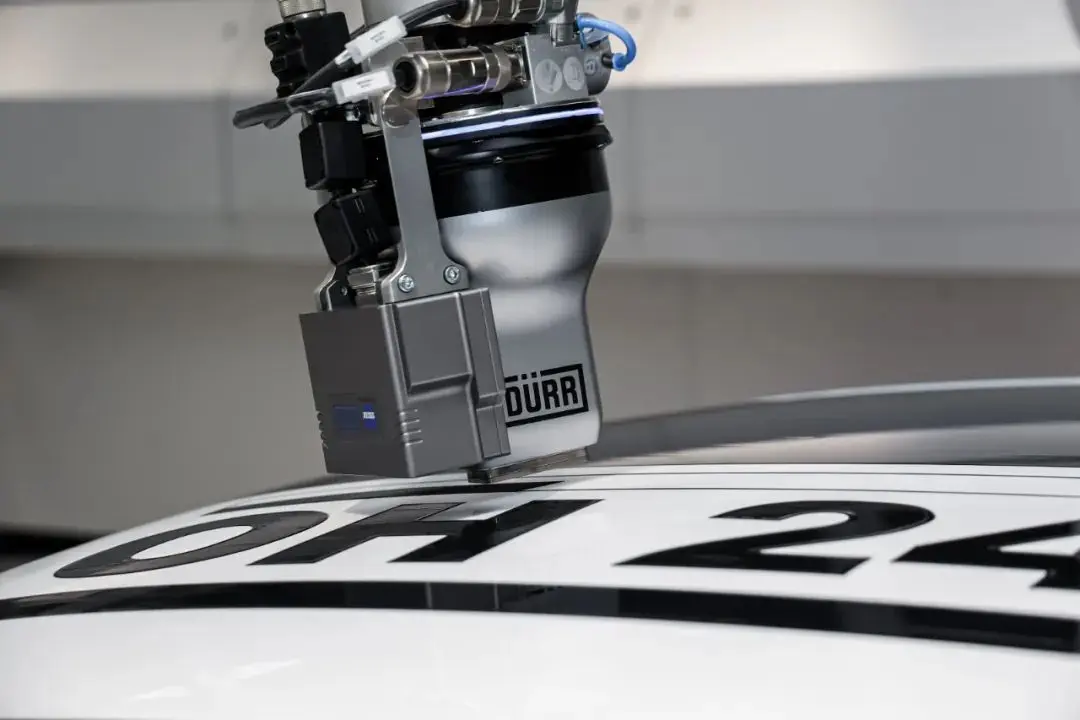

DURR机器人色漆高压放电针雾漆问题分析与解决

谷亮 陈强 崔旭冉 赵磊 宋崇

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,保定071000)

摘要:随着汽车涂装工业的蓬勃发展,喷涂机器人在涂装车间的应用越来越广泛,某公司首次引入DURR喷涂机器人,其机器人外加电喷涂技术的应用提升了我公司在机器人喷涂方面的技术积累,但在应用新技术的同时,伴随着新问题的产生,某公司色漆外板应用了外加高压静电喷涂的技术,本文针对其放电针雾漆问题进行了问题真因排查及问题解决对策过程的阐述,并对问题发生的原因进行了详细的描述。

关键词:机器人;放电针;雾漆

0 引言

汽车涂装行业逐步的提高了喷涂工位的自动化程度,机器人的应用已经能实现完全取代人工喷涂作业,为了达到提升产能的目的,某公司涂装车间首次应用了DURR喷涂机器人以及免中涂工艺。由于DURR机器人为首次应用,现场人员技能培养不到位,知识储备不足,造成了现场生产时问题频繁发生。其中由于现场操作人员维护保养不到位造成的问题,给公司造成了巨大的损失。本文针对现场典型问题的发生、分析真因、解决对策及后期维护保养标准的制定进行了详细的阐述。

1 问题背景

某公司色漆外板设置4台机器人,其中色漆外板机器人R11、R21机器人雾漆严重,R12、R22机器人无雾漆情况,平均每20台车需对雾化器放电针进行擦拭且生产过程中雾漆问题频繁发生,每次擦拭需停线约6min,否则雾化器放电针上积聚的漆滴会滴落至车身,造成不可修复的漆膜品质问题,车身返工修复时需进行整车打磨作业,平均耗时约1.5H/辆。此问题带来的的成本、工时浪费给公司造成了巨大的损失。

2 真因排查

某公司涂装车间色漆采用水性涂料,故色漆外板喷涂机器人采用外加高压静电喷涂的形式,机器人手臂内置高压发生器与高压控制器,雾化器上配置静电喷涂旋杯和放电针,其中放电针为负极,被涂白车身为正极,两极之间形成强力的磁场,使高速旋杯雾化的漆雾按照一定的轨迹喷涂到白车身上。

根据机器人高压静电喷涂原理可得出结论,可能导致雾漆问题的因素如表1所示:

表1 机器人雾漆因素

|

序号 |

问题因素 |

现场验证 |

结论 |

|

1 |

当放电针表面有异物残留时,会导致电场不完整,可能造成漆雾外溢的情况,外溢的漆雾经过长时间积聚在放电针表面形成漆滴,机器人在喷涂过程中漆滴可能掉落至车身上导致出现雾漆的问题发生。 |

色漆外板工位进车前安排人员对机器人放电针进行检查,排查时发现放电针上残留溶剂、漆渣、线毛等异物。 |

放电针表面异物残留是造成雾漆问题的原因之一。 |

|

2 |

机器人放电针凡士林缺失影响放电针的绝缘性,因为放电针与高压静电环是螺纹连接,当凡士林缺失时会导致静电泄露,造成高压静电场紊乱,可能会造成雾漆问题。 |

现场拆卸放电针进行检查,发现凡士林干涸变质,接头附近凡士林有被电击烧黑的现象。 |

凡士林缺失为造成雾漆问题发生的原因之一。 |

|

3 |

机器人高压系统异常,实际高压值超出设定范围,可能造成电场不稳定,导致雾漆的问题发生。 |

现场对机器人高压系统进行检查,检查结果为实际值与设定值的偏差值小于等于2%的设定值,满足机器人工艺要求,排除机器人高压系统异常是造成雾漆问题的原因。 |

机器人高压异常不是造成雾漆问题的原因 |

|

4 |

车身接地电阻过大时,车身导电不良,上漆率较低,可能导致雾漆的问题发生。

|

现场对车身接地电阻进行测量,实际测量结果车身接地电阻为0.01Ω,满足机器人车身接地电阻要求,排除车身接地电阻过大是造成雾漆问题的原因。 |

车身接地电阻过大不是造成雾漆问题的原因 |

|

5 |

现场采用免中途工艺,色漆机器人喷涂参数设置吐出量过大、成型空气过大,造成漆雾喷到车身上时,部分漆经车身反弹,可能导致雾漆的问题发生。

|

问题发生后,利用资源对比其他涂装系统DURR机器人应用情况,其中H涂装车间现已量产且无雾漆现象发生,其工艺、材料、节拍、设备形式及工位布置均与我司涂装车间一致,对比机器人参数设置情况发现我司DURR机器人BC1站油漆吐出量较H涂装车间高出200cc/min,成型空气量较H涂装车间高出100ml/min。

|

机器人参数设置是造成雾漆问题的原因之一。 |

|

6 |

喷漆室风速风向异常,送排风无法压住漆雾,漆雾喷到车身后反弹导致雾漆问题的发生。

|

问题发生后,现场人员及时测量了喷漆室风速,实际喷漆室风速0.3m/s,工艺要求机器人喷涂段风速为0.35m/s,影响了喷漆室风平衡。 |

喷漆室风速风向异常是造成雾漆问题的原因之一。 |

3 原因分析

某公司现场每天生产量为300/8h,经过连续6天对R11、R21机器人雾漆情况进行统计,共发生雾漆情况25次,平均每天4.2次。通过对25次雾漆情况进行观察分析、问题真因排查得出结论,造成雾漆问题的主要原因为:放电针表面有异物、机器人参数设置异常、喷漆室风平衡异常、放电针凡士林缺失。

3.1放电针表面有异物

通过观察发现,放电针表面主要异物为溶剂、线毛、漆渣等物质,异物产生的主要原因为放电针擦拭不干净,正常生产过程中,每过40台车需对雾化器进行擦拭,同时对放电针进行擦拭,擦拭放电针采用溶剂沾湿的擦拭纸,擦拭完成后放电针表面可能有溶剂残留,且擦拭完成后操作人员未对放电针进行检查,且操作人员未按标准执行,使用的擦拭巾不干净造成放电针表面有溶剂、线毛、漆渣等异物的残留。此原因为造成机器人雾漆问题的主要因素。

3.2机器人参数设置异常

在设备调试过程中,设置机器人R11/21喷涂车身侧面,机器人R12/22喷涂车身顶面及后背门,机器人节拍为60s,其中R11/21实际喷涂时间短,存在28s等待时间,为了保证膜厚,R11/21参数设置吐出量过大、成型空气过大,问题发生后,通过实际测量发现R11/21喷涂时间较R12/22少7s,机器人喷涂任务分配不均,导致机器人参数设置异常。

3.3喷漆室风平衡异常

现场测量喷漆室风速异常,现场排查BC1站喷漆室格栅发现,机器人喷涂位置底部格栅被漆雾堵死,通过对比其它涂装车间格栅使用情况,发现我司喷漆室格栅孔眼尺寸太小,现场过车达到一定数量后格栅孔就会被漆雾堵死,且格栅清理困难。

3.4放电针凡士林缺失

通过观察现场人员雾化器保养发现,现场保养人员无保养经验,对具体的放电针保养规范不清楚,保养时凡士林的涂抹量以及涂抹位置把握不准,经常造成放电针关键位置凡士林缺失,因此造成放电针的绝缘性差问题。而且现场生产任务量大,有时保养人员无法按照计划定期保养放电针,长时间过后凡士林会干涸变质造成放电针漏电。

4 解决对策及效果确认

4.1解决对策

放电针擦拭由采用溶剂沾湿的擦拭巾擦拭改为采用酒精沾湿的擦拭巾擦拭,擦拭完成后再用干的擦拭巾擦拭,且擦拭巾根据使用频次定期跟换,每站设置专职的负责人对擦拭效果进行点检,放电针确认擦拭完成后进行效果确认。

对站内四台机器人喷涂部位进行重新分配,保证各台机器人作业时间均匀,喷涂速度由450mm/s降低至350mm/s,机器人R11/21实际喷涂时间增加了15s,油漆吐出量控制在450cc/min内,成型空气在300ml/min内。

针对漆雾严重位置的格栅堵塞情况更换100mm*100mm大孔格栅,且对格栅堵塞情况进行定期点检,根据生产情况合理安排格栅清洗。

针对现场放电针定期进行检查保养,杜尔厂家人员对放电针保养进行现场培训,制定操作规范。

4.2效果确认

放电针擦拭由采用溶剂沾湿的擦拭巾擦拭改为采用酒精沾湿的擦拭巾擦拭且增加了干擦拭巾擦拭的步骤后,对雾化器擦拭效果进行检查,未发现放电针表面有液体残留。增加了定期更换擦拭巾、擦拭完成后检查确认的步骤后,对放电针擦拭效果进行确认未发现线毛、漆渣等异物残留。

通过对现场机器人仿形的优化以及参数的重新制定,在调试过程中目视漆雾反弹现象明显减小。

更换大孔格栅以及使用一用一备两套格栅用于定期清理格栅再也没有发生格栅堵死的现象。

根据杜尔建议对放电针例行保养,定期维护后已无放电针凡士林缺失、变质现象。

通过生产过程验证,试验对机器人40台车不擦拭,跟踪机器人雾漆情况,检查结果为无雾漆问题发生。

5 结语

随着汽车涂装行业的飞速发展,机器人的应用越来越广泛,极大的解放了劳动力,但对设备来说无疑是一个巨大的挑战,设备的可靠性直接影响着涂装车间的产能。为了提高设备的可靠性,不仅需要设备厂家对设备自身的完善优化,也需要使用方良好的维护保养。对于我司来说,DURR机器人为首次应用,现场操作人员对设备了解严重不足,问题发生时需要厂家支援解决,且解决问题时间较长,所以为了保证产能,不光要加强对新设备的学习,积累知识在设备发生故障时及时解决,更重要的是在日常使用过程中加强设备的维护保养,尽可能降低设备的故障率。

(详见《现代涂料与涂装》2018-8期)

来源:现代涂料与涂装