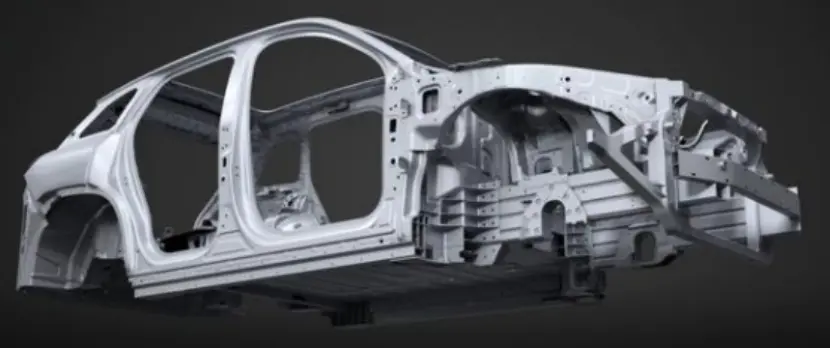

不同的发动机产品实施共线生产,这是未来轿车制造工业的发展趋势。在发动机制造中,防错技术有着非常重要的意义,如果没有防错控制技术的应用,那么产品的制造过程就会导致较低的产品合格率和较高的制造成本。但防错技术的应用需根据实际的生产状况而定,如使用不当,则可能掩盖加工中出现的缺陷,造成更大的浪费。

目前,在发动机的机加工线及装配线上,采用设备防错和人工防错相结合的防错形式应用较广,既有简单实用的防错手段,又有技术含量较高的高科技控制。防错应用于发动机制造过程的型号识别、装配验证、尺寸检测、泄漏测试、输送过程、工件定位、零件盛放等过程,从而避免众多的失效模式,保证发动机的制造质量。

一、设备上的防错装置技术应用

在汽车配件的制造过程中,设备上的防错装置技术应用主要有以下几类:

(1) 定性的防错

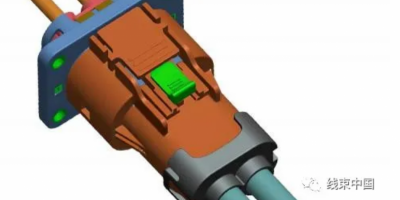

通过图像识别技术,光电、限位、接近开关的逻辑控制技术等来完成防错,比如:即时摄片比较:区分装配零件的方向是否正确;

传感器感应检测:机加工自动线根据不同产品型号的外形变化,传感器将感应到的信息反馈给后面的加工工序,使后面的工序调用对应的加工程序,实施相应的加工内容;

加工孔探测:在机加工线中的钻孔或攻丝后的工位,对加工孔的断刀检测及切屑冲洗;

硬靠山:认准工件的前后流向,如在缸体加工自动线的进料口,利用缸体前后端面的宽度差异,设定硬靠山,保证缸体进入机加工线时前端面流向在前

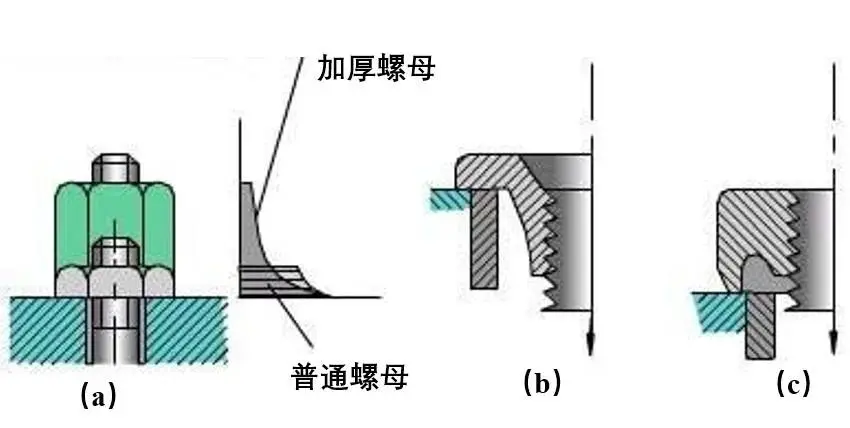

硬探头:检测零件的不同型号,实施不同的装配或加工工艺,如用探头探测零件的外形,实施不同的装配,如硬探头探测缸孔,区分3.0L或3.4L缸体;

导向挡块:区分零件的输送导向;

光栅防错:通过光栅的检测控制,达到工件是否摆放到位;

夹具防错:控制装配零件在夹具上的摆放是否到位来防错。

(2) 定量的防错

通过测量探头感应或经过气电转换的测量技术(气体流量转换成电量)来达到防错的目的,如:

红宝石探头探测数据反馈:通过红宝石探头探测已压装气门座圈的内径来区别零件是3.0L还是3.1L汽车配件的缸盖;

BTS刀具长度检测:CNC加工中心刀具检测可防止错误长度的刀具安装在刀库中,防止加工过程中的断刀现象,减少加工首件或加工过程中的废品出现;

定位面气孔压力检测:确认工件正确到位的防错措施;

泄漏测试:汽车配件如缸盖、缸体的油道以及水道的在线测试等,控制泄漏件流入下道工序;

随线检具直径测量:这在机加工自动线中镗孔及铰孔后的工位应用较广,达到100%控制不合格产品的出现;

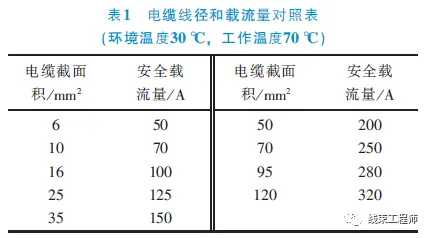

扭矩控制:汽车配件如很多螺栓固定的拧紧程度均通过扭矩枪来控制。

(3) 颤动功能的防错

通过颤动机的颤动,使零件随着不断的颤动并输送至判别零件的方向正确与否处,只有零件处于正确的位置方向时,才能进入送料轨道;位置方向错误的零件则掉入零件颤动料箱里,从而达到预防零件的进给方向错误,避免工件报废的目的,如:

缸体凸轮轴衬套的方向验证,防止衬套压反;

缸体水道闷盖的压装方向防错等。

二、物料防错

工件盛放器具的防错:加工完成的产品盛放实施防错技术,有方向性地定置摆放,预防工件相互碰撞,保证加工零件的表面质量;

色标防错:装配区域零件的盛放料架,使用色标防错。

三、人工防错

(1)建立标准的操作SOS:如加工过程中的成品、待制品、待处理品、料废、工废等下线零件必须马上按照各类零件的处理规范挂上不同颜色的识别标签(见图9),刀具设定正常使用耐用度,防错装置建立TPM、PM维护保养制度等;

(2)刀具安装防错:操作工按照刀具换刀规范进行调刀,如核对刀具号、长度类刀具进行长短比较等,预防出现由调刀中的差错造成的不合格零件;

(3)工件目检、测量防错:操作工按照检验频次目检、测量工件加工中及毛坯本身存在的缺陷,把不合格工件剔除出来,在本工位上使其离线。

由上海凌傲企业咨询管理有限公司联合重庆小康动力有限公司主办的“2019国际汽车动力总成制造峰会”将于2019年3月28-29日在重庆召开,会议将围绕汽车动力总成制造机加、清洁、装配等技术工艺进行探讨。大会采取1个主会场、3个分会场相结合的形式开展。

★重点:在28日下午的第一届汽车动力总成装配技术论坛上,上汽通用五菱相关技术专家将发表“防错技术在动力总成装配中的应用”重要报告!

(点击图片了解会议详情)

★ 防错技术的等级

根据防错的效果,防错技术可分为如下三个等级:

(1) 不制造缺陷的防错,即不可能制造出坏零件,可能损坏的零件数为零;

(2) 不传递缺陷的防错,即不可能将坏零件传递到下一工位;

(3) 不接受缺陷的防错,即后续工位不接受坏零件.

防错技术的理想状态是不制造缺陷的防错,这是最主动、最经济、可预见并防止错误的控制技术。如加工前的探头探测、导向限位、传感器感应等的防错就能达到不制造缺陷的目标。但是由于可能出现的缺陷或造成的原因不同及机床功能布局等原因,因此避免不了采用其他两种不传递缺陷的防错和不接受缺陷的防错的防错技术,这也是最被动、最昂贵的防错措施。CNC加工中心及机加工自动线钻孔工位在本工位对刀具加工后的断刀检测,能达到不传递缺陷的目标;自动线中的钻孔、攻丝加工后面的探测工位的探测防错就只能达到不接受缺陷的目标。

★ 防错装置的验证

使用新的防错装置时,必须进行功能准确率的验证,预防差错率。只有通过PPAP(生产件批准程序)方式的验证,方可使用。

★ 防错系统的验证

防错系统的正常运作是实施、验证、维护的过程,在其应用中必须保证:

(1) 确认防错系统运转正常

实际生产中,对防错装置必须进行定期的维护与验证。如:缸体、缸盖的泄漏量检测,对泄漏测试机每天必须进行工件的泄漏量核定与验证;同样,生产线的各种防错装置均需进行定期的维护验证,确认防错功能正确运作。

(2) 确认人为因素处于受控状态

对防错系统的验证过程,验证检查记录必须存档,如有差错必须采取必要的措施进行规范的修正;实施防错验证的操作工必须确保操作工经过培训并且培训内容记录已存档;保证防错系统达到预期的检验能力,验证流程有效地按照计划处于受控状态。

事前防错是质量管理的重要环节,防错技术的应用,需根据实际的生产状况而定,使用得当,可以减少浪费、保证产品质量、提高机器的开动率;使用不当,则可能掩盖加工中出现的缺陷,造成更大的浪费。人因疏忽会犯错误,机器也不会总是按规范工作,因此在使用过程中必须进行定期的维护与认证,这样才能保证防错装置的正常运转,真正起到防错的作用,保证产品的加工质量。