1965年,Wilhelm Schaeffler与Georg Schaeffler创建LuK公司,为大众公司的甲壳虫汽车批量生产膜片式弹簧离合器,自此成功地保持发展。该公司为Schaeffler集团的子公司,拥有大约5,500名员工,工厂分别位于Bühl、Bußmatten、Sasbach和Kappelrodeck。自2018年1月起,Buhl成为Schaeffler集团汽车OEM总部所在地。该公司创新的生产工艺是确保公司技术领先的关键。最新案例是由5台DMU 80 eVo linear 加工中心组成的柔性生产单元,该系统由DMG MORI与Schaeffler公司合作开发及实施且用时不到11个月。

Wilfried Schwenk

Schaeffler的Kappelrodeck工厂工具总监

“德国制造”享誉全球。然而,经济地生产产品同样是巨大的挑战,为此,Schaeffler早已从开发和生产自己的模具着手。Schaeffler的Kappelrodeck工厂模具总监Wilfried Schwenk介绍其部门目标时说:“创新的成形技术帮助我们更高效率地批量生产零件”。“虽然实际上在中国生产模具更便宜,但我们对模具的需求很大,我们生产的模具要发到远达中国的工厂。”这是Schaeffler不断寻找降低成本机会的原因,特别是模具生产的成本。

40台DMG MORI机床高精度地生产模具

工具部凭借120多台加工中心和车削中心的现代化车间不断提高生产力。其中40台机床来自DMG MORI,事实证明,这些机床是零件制造的创新标准。起初,复杂工件在DMG MORI高精度的HSC 75linear 加工中心上加工。2007年,增加该机的自动化版,Wilfried Schwenk解释说:“由于自动化,我们可以在机床无人值守加工的同时,集中精力准备新任务单,以此显著提高生产力。”

高精度的加工中心,例如DMU eVo linear系列,是Schaeffler的标准生产设备。Schaeffler的Kappelrodeck工厂的机床采购负责人Marco Rettig说:“该系列机床的模块式设计让我们可以灵活地根据应用要求配置机床,满足严格要求”。机加工负责人Andreas Glaser补充说:“对于机床生产的工件,其品质必须无任何瑕疵,还需达到必要的效率”。

左起:Schaeffler集团Kappelrodeck工厂机加工负责人Andreas Glaser,模具制造总监Wilfried Schwenk,机床采购负责人Marco Rettig

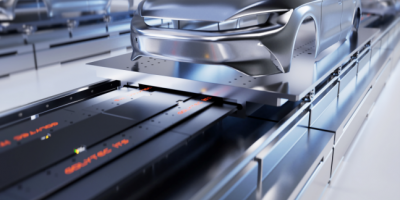

5台机床和180位托盘系统组成量身定制的自动化系统

Schaeffler携手DMG MORI进一步提高自动化程度,将5台DMU 80 eVo linear 加工中心连接在一起。该系统长达30米,除5台加工中心外,还包括刀具预调仪、两个工件装夹位和一个卸件位。刀具预调仪将刀具数据通过装夹位处的扫码器自动传给机床,甚至在机器人将刀具送到机外的刀库前传给机床。Andreas Glaser解释说:“机外刀库提供多达105刀位,用于存放不常用的特殊刀具。“机床内提供120位刀库,用于标准刀和备用刀。”机床上也配扫码器,用其传输刀具数据。该系统还配托盘和刀具双抓手的发那科机器人。长隔架的托盘库提供180个盘位,托盘尺寸达450×450mm,承重达250kg。

30米长的自动化系统包括5台DMU 80 eVo linear 加工中心、带刀具设置的刀具预调仪、两个工件装夹位和一个卸件位

除机床上120位刀库外,该自动化系统还为特殊刀具提供多达105刀位

联合开发人工智能的自动化系统

DMG MORI独自提供该自动化解决方案的生产技术、刀具、数控程序和自动化系统。设计该系统时,也与Schaeffler进行了密切合作,更简单地满足Schaeffler的要求。例如,Schaeffler为装夹位提供自己的摄像头系统。该摄像头系统扫描每一件工件并允许机床操作人员在计算机上设置零点。Andreas Glaser说:“精度是十分之一毫米,足以满足余量充分的毛坯件的精度要求”。需要更高精度时,用寻边器设置零点–同样自动设置。在自动化方面,也可称其为人工智能,Wilfried Schwenk强调说:“该系统管理任务单、交付成品件、换用备用刀和根据刀具磨损情况全自动和独立地修正数控程序。”也就是说,我们达到了一键式工件生产。

装夹位配Schaeffler自己开发的摄像头系统,

操作人员可用其在计算机上设置零点

操作整个自动化系统只需要三名员工 – Schaeffler是首批采用三班制生产零件的企业之一。Wilfried Schwenk 称赞该系统的产能时说:“相比无自动化系统的生产,相同产量需要的人力仅为三分之一”。“另一方面,我们必须新录用5名程序员才能使工厂充分地工作。”他的介绍打消了我们对自动化生产将消减工作岗位的担心。事实正相反:“如果我们在生产中不采取该行动,长期成本可能很高,最终导致失去全部工作。”生产区面积也是该道理:“如果没有自动化系统,我们需要为机床和辅助设备准备两倍的地面。”

自动化工艺的数字化未来

在Schaeffler集团中,Kappelrodeck工厂是最大的模具制造单位,该工厂还建立生产标准,不断提高质量和降低工件成本。例如自动化,Wilfried Schwenk介绍说:“在Bühl和美国工厂,我们已有类似的系统,分别由4台和2台DMU 80 eVo linear加工中心组成。”而且,该公司不断思索下一步的发展。“工艺数字化前景广阔。”

尽管DMU 80 eVo linear加工中心搭载当时经典的海德汉数控系统,DMG MORI将提供配CELOS和海德汉数控系统的其它机型。Wilfried Schwenk说:“这将使我们可以用全新方式管理任务单、机床和刀具数据”;Wilfried Schwenk期待着网络化的CELOS系统的能力。“以往凭经验计算,今后将以事实为基础并自动融入我们的工艺中。”对此,他正在考虑如何最大限度地减小加工中的振动或刀具的采购。“如果我们在云端分析刀具的使用寿命,我们将可以设置参数,并由我们的采购部自动订购新刀具。”

来源:德马吉森精机机床贸易有限公司