齿轮是机械工程和车辆构造中的重要组成部分。随着人们对传动效率以及噪声要求的持续提高,齿轮部件的重要性也随之提高。因此,通过磨削工艺,对热后齿轮的硬齿面精密加工是必不可少的。

齿轮是汽车、船舶、涡轮压缩机和机床设备等动力单元的重要组成部件,通过它来实现动力传递和运动转换。特别是对汽车行业来说,变速器是确保传动效率的关键因素之一,对于当今大力发展的电动汽车来说,也同样适用。纯电动汽车也将会配备多级变速的变速器,以确保最大续航里程。同时,由于可听到和可感知的振动,对驾驶体验有着严重的影响,即使是在电动汽车领域,对变速器噪声的控制要求也在不断提高。

齿轮精密磨削

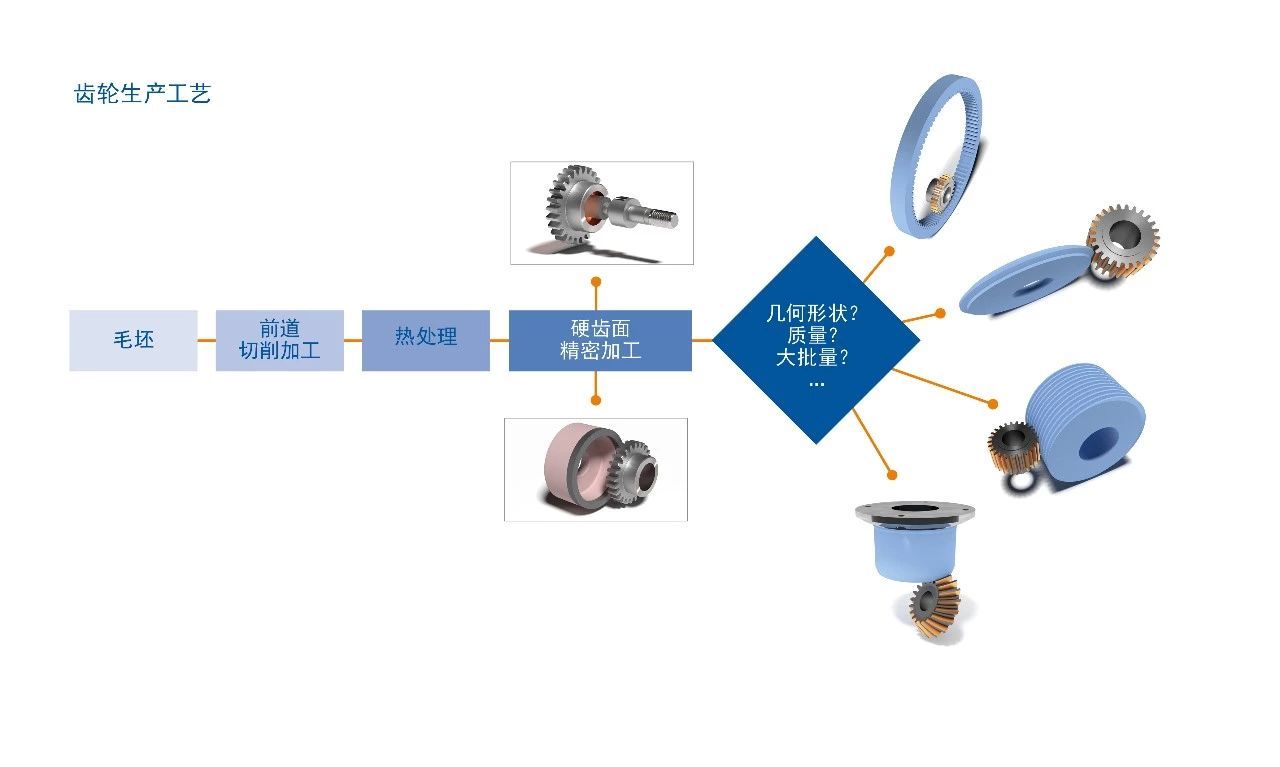

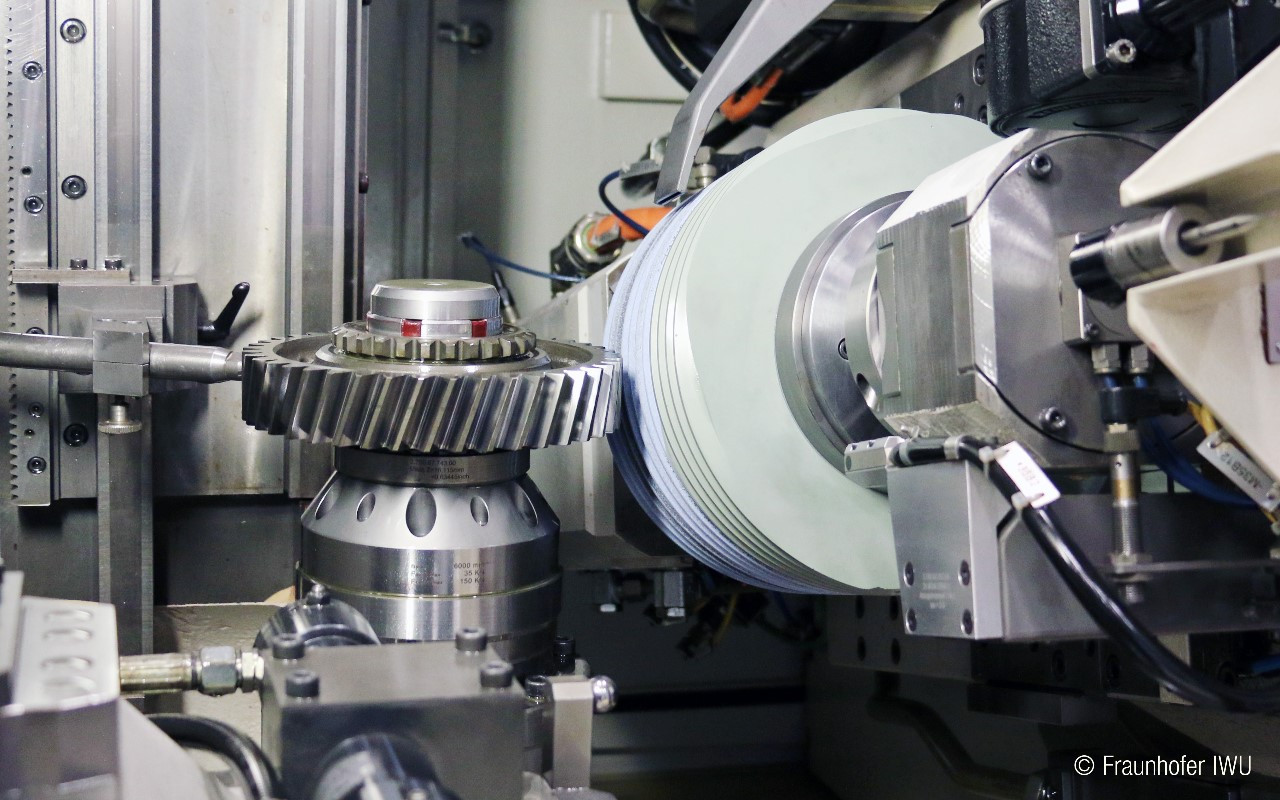

齿轮毛坯,先通过铣削、车削等成形工艺加工成形,然后通过热处理工艺,改变齿面材质的内部结构,改善齿面硬度,但与此同时,齿形轮廓也将发生变化,因而需要进行最后的精密磨削加工。齿轮精密加工通常采用几何不规律的切削刃进行加工,以实现两个重要的目标值:齿面最大的承载能力和齿轮啮合产生最低的噪声。齿轮质量的高低取决于渐开线齿面的精度。在大批量齿轮生产过程中,硬齿面精密加工之前,通常先对齿轮的内孔和端面进行磨削,使用杯形砂轮进行齿轮端面磨削,使用内圆磨砂轮进行内孔磨削加工(图1)。

图1 简化的齿轮加工工艺

选择哪种磨削工艺来加工齿轮齿面,取决于几个关键点。对于大批量的齿轮生产,如汽车行业,选择展成法磨齿或珩齿工艺,可大大降低齿面的磨削时间。因为展成法磨削,在砂轮进给时,会遇到进给干涉。此外,由于珩齿的切削速度较低,齿轮珩磨过程中产生的热应力较低,实现了无火花磨削加工。珩齿工艺的另一个特征是,珩齿后齿面的残余压应力得到保留。而且,展成法磨齿和珩齿工艺,加工后的齿面的表面纹路也有区别。另外,如果齿面的磨削余量大于100 mm,那么也推荐采用磨齿工艺进行加工。

另一方面,大模数齿轮常用于风电、船舶或工程车辆的变速传动中,这些齿轮的加工,通常采用成形磨齿工艺。在大多数情况下,这类齿轮是小批量的生产,甚至有的是单个生产。锥齿轮的主动齿轮和从动齿轮,通常是用特殊形状的杯形砂轮进行磨削加工的,称为锥齿轮的磨削。

齿轮加工中所使用的主要砂轮

越来越多的内孔表面精加工中,高硬度的磨削工具,被运用在齿轮内孔的精密加工。使用CBN磨削工具,尽管其工具的价格显著提高,但其能够大大提高生产效率,从而最终确保单件磨削成本的降低。虽然,普通磨料的杯形砂轮仍然非常普遍地用于齿轮的端面磨削,但赫美斯公司开发了一款独特的名为TOPCUT 的CBN 砂轮,充分地利用了超硬磨具的显著性能优势。

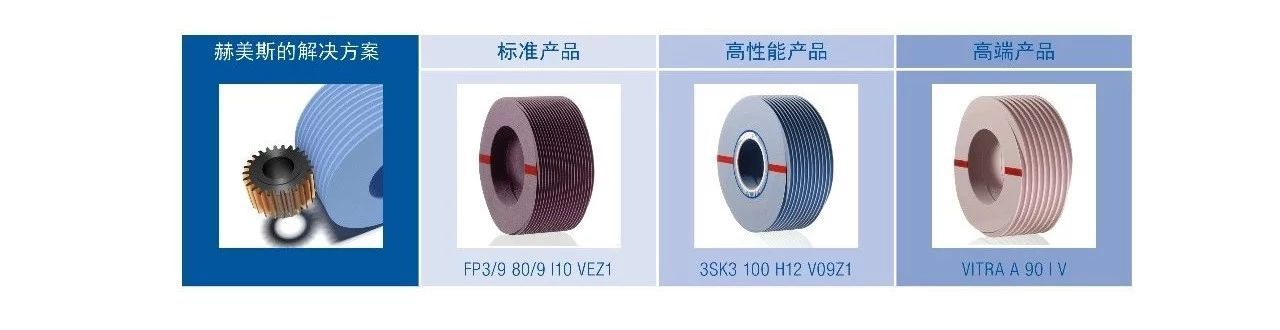

展成法磨齿工艺,采用的是蜗杆磨砂轮(图2)。根据不同的磨削应用要求,有不同性能等级的蜗杆磨砂轮规格可供选择。对于大多数应用,选择标准规格的蜗杆磨砂轮是最经济的解决方案,因为其通常都能提供最好的性价比。然而,当对材料去除率和齿形轮廓的稳定性有更高的要求时,标准的蜗杆磨砂轮规格就不太适合了。在这些情况下,只有烧结刚玉磨料的蜗杆磨砂轮才是最合适的选择。同样,这也适用于锥形齿轮磨削和成形齿轮磨削工艺。这些高性能的砂轮,混合了烧结刚玉磨料,并采用了特别开发的高性能结合剂,从而达到最优化的微观结构,确保更高效地排屑和冷却液供给。在这些应用上,赫美斯公司开发了最新的砂轮产品,并命名为VITRA 系列。

图2 适用于不同性能要求的蜗杆磨砂轮

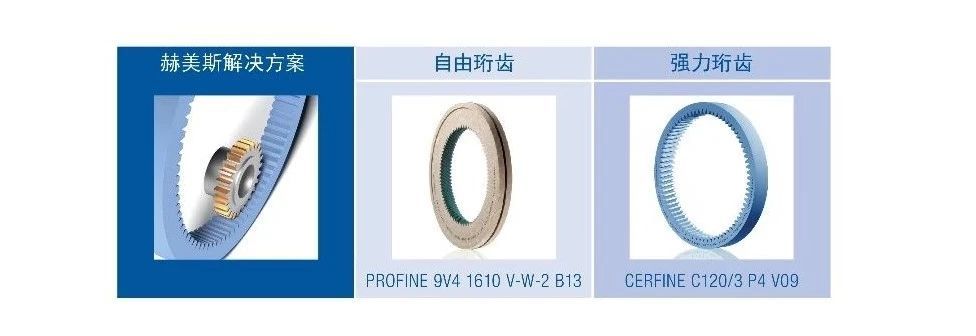

图2 适用于不同性能要求的蜗杆磨砂轮珩磨轮也有不同性能等级的区分。我们推荐根据以下几点,来选择珩磨轮的规格:①前序的加工工艺及质量要求;②齿轮的材质和硬度;③加工余量;④齿轮的质量要求;⑤珩齿设备。

传统的珩磨轮是由树脂结合剂和陶瓷磨料混合烧制而成的,赫美斯公司以PROFINE 系列命名这类珩磨轮(图3)。然而,最新一代的直接传动的珩齿设备,使得采用陶瓷结合剂的珩磨轮成为可能。这一工艺,被称为强力珩齿,其使高效率地精密加工硬齿面齿轮成为可能。为了实现这一目标,赫美斯公司与相关大学机构、以及机床设备制造商共同合作,开发出了CERFINE 系列产品。

图3 用于珩齿工艺的珩磨轮

齿轮的趋势:更高的齿面质量要求

通过采用现代的组合砂轮工具,磨削工艺和抛光工艺能够同时实现。在展成法磨齿工艺中,组合砂轮工具得到了充分地使用。通过组合普通砂轮和细粒度砂轮,或组合普通砂轮和具有弹性的抛光轮,能够使得磨削和精磨,或者磨削和抛光,在一次装夹的情况下可以实现和完成(图4)。组合砂轮的前面部分,我们称为“高性能部分”,由陶瓷结合剂和烧结刚玉混合烧制而成的,用于预加工齿轮齿面。随后的精密磨削或抛光,能够降低齿面的粗糙度,甚至达到镜面效果。赫美斯公司开发了一种新的microlite规格产品,专门用于蜗杆磨砂轮的抛光部分,经过和相关机构合作,对其进行了系统化地测试。赫美斯的microlite 磨削工具是聚氨酯结合剂和相关磨料混合而成的。

图4 使用组合砂轮, 进行齿轮磨削和抛光的测试

表面质量是最终的衡量标准

在发动机和变速器设计过程中,摩擦力的最小化和降低噪声尤为重要。这些要求与相应功能表面的表面质量有直接的联系,也是磨削工艺的最终结果。只有采用高精密的磨削工具,高质量要求的功能性表面在加工工艺的最后一个加工工序才能完成。硬齿面精密加工,采用展成法磨齿、珩齿、成形磨齿和锥齿轮磨削等工艺。在大批量生产小模数齿轮时,展成法磨齿和珩齿是应用最广泛的两种工艺。而且这两种工艺都可以根据不同的应用要求,选择不同性能等级的磨削工具。通过采用含有细粒度砂轮和弹性抛光轮的组合磨削工具,可以获得R z<1 mm,且提高R mr 值的高质量表面。

来源:赫美斯