作者:沈长海,张文浩,王纳新

单位:浙江众泰汽车制造有限公司,长春汉高表面技术有限公司

摘要:文章通过在对经典新能源汽车用材料及涂装Benchmark分析,结合新能源汽车的特点,进一步探讨适合新能源汽车的涂装材料与工艺。

引言

目前,能源与环境的危机加速了各国政府对汽车生产中能耗和排放的严格控制。到 2020 年,除美国之外的全球主要的汽车生产与消费国家和地区,对乘用车燃油油耗的要求都将严格限制在 5 L/100 km 以下的水平,而且碳排放也更为严格。我国从 2017 年开始,为打造蓝天白云保卫战,各地区纷纷出台节能减排政策新规和新能源汽车双积分制度。相关数据显示,汽车轻量化与能耗消耗有着直接关系。传统燃油汽车整备质量每减少 100kg,百公里油耗可降低 0.3~0.6 L;新能源汽车每减少 100 kg 质量,续航里程可提升 10%~11%, 还可以减少 20%的电池成本以及 20%的日常损耗成本。所以,随着新能源汽车全产业体系快速发展,汽车轻量化需求的日渐迫切。新能源汽车比较传统汽车,全钢铁车身正悄悄地发生变化,多材料连接的轻量化车身和模块化车身结构等等,这些都对新能源汽车涂装提出了全新要求和挑战。

涂装Benchmark 分析是凭涂装生产经验和对标车拆解数据分析,对车身数模、涂装材料及工艺提出直接的建议和分析,是实施汽车涂装同步工程的第一步。本文以宝马 i3 新能源车型为对标车型,探讨涂装 Benchmark 分析工作内容,浅谈新能源汽车车身的涂装材料和工艺。

1 涂装Benchmark分析工作内容

BMW i3 是一款新能源汽车,它引领“Life-Drive”模块化设计,同时,“Life-Drive”模块化车身架构挑战了传统车车身的结构设计参见图1。“Life”模块采用碳纤维增强复合材料(CFRP),成为轻量化材料进入量产车型的成功案例。“Drive” 模块采用铝合金空间框架和铝合金型材和铸件构成。

对 BMWi3 的涂装 Benchmark 分析如下:

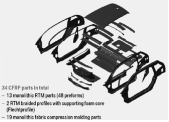

(1)“Life”模块有顶盖、乘员舱骨架及外饰塑料件组料(CFRP)、热塑性塑料、热塑性弹性体、胶粘剂和其他轻质材料。车身的内部结构共有 34 个 CFRP 零件,其中包括: 13 个 RTM 整体件(48 个预成型件),2 个剖面有泡沫支撑核的 RTM件,19 个整体纤维增强模压件。爆炸图见图 2。各种材料的质量占整车质量比例大约为:CFRP 占 50%、热塑性塑料+热塑性弹性体 10%、胶粘剂和泡沫 15%。

图1 BMW i3 的“Life-Drive”模块架构图

图2 BMW i3 内部 34 个 CFRP 零件的爆炸图

(2)“Life”模块的顶盖材料为:再生 CFRP,耐温 85°C 。透明涂装效果,外露碳纤维花纹。

涂装工艺为:(透明腻子-烘干)-罩光漆-烘干。且根据再生 CFRP 的外观的致密程度,可仅涂清漆。

涂装材料:采用 CFRP 专用涂料

(3)“Life”模块的乘员舱骨架材料为:再生CFRP, 耐温85°C,结构件无涂装。

(4) “ Life ”模块的外饰塑料件材料为热塑性材料。发动机罩、前后车门外板、前翼子板和后防护板采用 PP/EPDM TV30 ;车顶纵梁材料是 ABS/PC Min20 。耐温 85°C 。

涂装工艺为:底漆-烘干(80°C*30min)-基色漆-闪干- 罩光漆-烘干(80°C*30min),塑料件是在另外一条专线上涂装,到总装车间装配到乘员舱车身上。具体的涂装路线参见图 3。

图 3 BMW 公司 i3 电动车车身的工艺路线

涂装材料:采用水性涂料

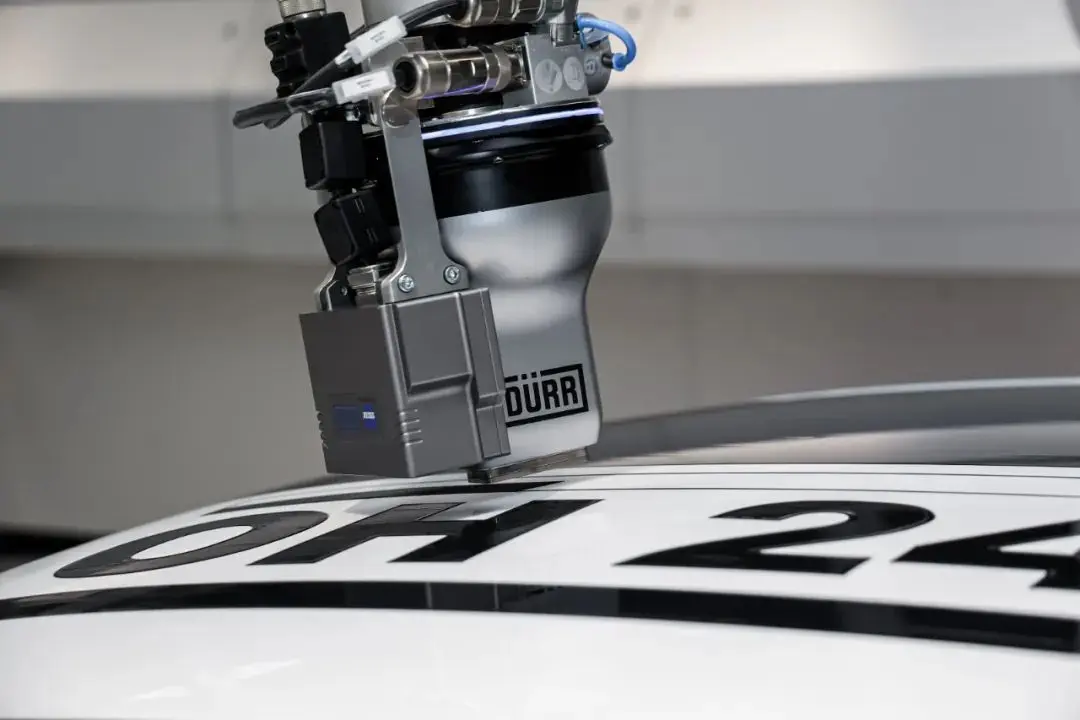

先进涂装设备:

a. 自动静电喷涂设备;

b. 涂料供应系统为安装在机器人手臂上弹夹式,只需6bar 的压缩空气,可保证喷涂的一次合格率 95%;

c. 采用能源再生装置,95%喷漆室空调风循环利用,削减 70%的能耗,不需要专用的修补间;

d. 采用干冰清洗技术进行漆前处理; e.采用火焰处理进行零部件表面调整。

f.喷漆室采用干式喷漆室和漆雾捕集装置,无需污水处 理。

(5)“Drive”模块骨架是铝合金材料,采用阴极电泳或 钝化工艺进行防护。

“Life-Drive”模块化车身架构的制造工艺与传统的钢铝车身的冲压、焊接和涂装工艺都有所不同。涂装变成离线生产,对于铝件传统的焊接和冲压工艺,不再是冲连、冲铆、机器人滚边压合、激光焊、螺柱焊、MIG 钎焊等工艺,焊接也变成了以粘接为主,铆接为辅的工艺过程。

由此,根据对对标车所用材料、结构及生产工艺的分析,

涂装 Benchmark 分析的大体工作内容如下:

①拆解对标车,获得新材料、新工艺及新技术应用信息。

②实测对标车总成和零部件的膜厚及外观数据,获得涂 装工艺、质量及成本的信息。

③拆解车身密封部位,分析其密封工艺的设计原则。

④通过对车身钣金材料的分析,特别是镀锌钢板、铝合 金板材的使用分布情况,了解对标车的防腐蚀与成本目标。

⑤通过对车身 NVH 材料应用的分析,了解对标车防声 降噪的性能。

⑥对标车的市场分析和整车性能测试,制定新开发车型 的设计任务书和开发指令 。

2 新能源汽车车身涂装材料和工艺

2.1 金属混合材料车身

新能源汽车续航里程的需求,车身轻量化是必由之路。新能源车身一般由多种低密度高强度材料,例如高强度钢、铝合金、铝镁合金、塑料、纤维增强材料替代传统钢材,最终形成混合材料车身。目前,高强度钢板在车身结构件上的应用已经比较普遍,钢和铝结合车身或全铝车身也已经应用多年,德国大众汽车的奥迪品牌产品在这方面比较有代表性。

因为,各种底材的物理性质和热稳定性的差异, 钢、铝、镁,包括纤维增强材料的电化学腐蚀特性的不同,致使混合材料车身的涂装工艺较传统工艺有很大差异。

传统钢铁车身的涂装工艺是 3C2B 工艺:

漆前处理(传统锌系磷化)→电泳→烘干( 160 ℃ -180 ℃× 30min )→中涂→烘干( 140 ℃× 30min )→底色漆→晾 干(或预烘干)→罩光漆→烘干( 140 ℃× 30min )

底色漆是溶剂型涂料或水性涂料。

如果底色漆是溶剂型涂料或水性涂料,罩光漆是 1K 或 2K 溶剂型涂料;

新能源汽车钢铝混合车身,采用高强度钢板与铝合金板的混合材料车身,如果铝材用量占 20% 以下仍可按上述工艺 涂装 ,仅在涂装前处理工序作少量调整,磷化工序需加 F - 调整,促进在铝件表面形成磷化膜,为了避免槽液中被溶解下来的铝离子阻碍其它板材上的磷化反应,需要再加入钠或者钾离子把可溶性的铝离子变成可以过滤的冰晶石铝渣通过 过滤系统除掉。这时生产线的化学品消耗量更高。

如果铝材用量占 20%以上,由于磷化槽液中铝渣含量过大,导致磷化槽液含渣量失控,造成电泳或者后续涂层出现粗糙或者出现大量非常硬的颗粒。这时传统磷化和钝化工艺已经不适合,需要对参数进行很大的调整,有一种过渡艺是采用“两步法”。即第一步,在磷化过程中,通过在磷化槽液中添加一定量的缓蚀剂,阻止铝板表面形成磷化膜,其他板材表面正常形成磷化膜。第二步,在钝化工序,在未成膜的铝板表面形成具有更高耐腐蚀能力的钝化膜,而其他板材则在磷化膜基础上进行封闭,减小磷化膜的孔隙率,进一步提升防腐性能。“两步法”工艺后,不同板材的耐腐蚀能力与正常的锌系磷化完全相同。此过程中铝渣的产生量比常规磷化大幅度降低,但仍然高于其它板材常规磷化的产渣量, 需加大磷化槽液循环及磷化除渣能力。

如果铝材用量 20%以上,同时,在镀锌板和冷轧钢板上防腐性能要求不高的情况下。或者新能源汽车全铝车身,最好选择环保型无磷薄膜前处理。薄膜前处理与锌系磷化的工序对比见图 4。

图 4 薄膜前处理与锌系磷化的工序对比

其工艺流程推荐合免中涂工艺。工艺流程为:漆前处理 (环保型无磷薄膜型转化膜)→电泳底漆(高泳透力)→烘 干 ( 160 ℃ - 180 ℃× 30m i n ) →底色漆 BC 1 →晾干→底色漆 BC2 →晾干→罩光漆→烘干( 140 ℃× 30min )

底色漆是水性涂料。罩光漆是 2K 溶剂型涂料。

2.2 非金属与金属混合材料车身

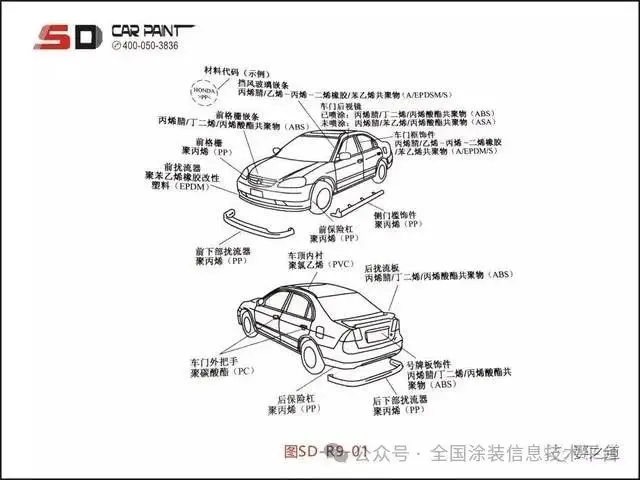

车身的外饰件塑料化也是新能源汽车车身特征之一,主要有热塑性塑料、纤维增强塑料(FPR,俗称玻璃钢)、碳纤维增强塑料(CFRP)等非金属材料。

目前,我国新能源车身多为金属与非金属混合材料组成, 且金属车身占主导。由于传统金属车身和非金属件的涂装材料和工艺差异很大,二者都是分开涂装,也就是非金属件离线涂装 ,到总装车间装配到车身上。对于离线涂装,保证不同材质零件的面漆色差一致是生产难点。

但随着材料技术的进步,非金属件与金属车身在线/共线

涂装工艺有望解决这一难题。如图 5 所示,可耐 200℃的塑料翼子板可在电泳前或中涂前安装到白车身上,混合材料车身的中涂面漆一体喷涂完成。

图5 非金属件与金属车身在线/共线涂装工艺

另外,非金属件与金属多种材质车身的涂装可采用低温120℃(或 80℃~90℃)固化的中涂和面漆,涂装工艺见图 6。可取消非金属件涂装线,降低烘干能耗,减少 CO2 排放。

图6 非金属件与金属车身 120℃涂装工艺

3 结束语

近年来,国内新能源汽车市场不断升温,互联网企业和新兴造车势力仍不断布局新能源汽车。现阶段,因新能源车身材料轻量化趋势,导致多种材料同时应用,这就导致其涂装材料和工艺也与传统汽车产生很大差别。对于金属材料混合车身,主要是漆前处理材料和工艺与传统汽车生产差别很大,需要投入更多的应用开发精力。对于非金属与金属混合车身,目前,主机厂和涂料公司正在投入更多的力量研发适合多材料共线涂装的低温固化涂料体系和一体化涂装工艺。目前,新能源汽车主流车型的涂装采用了传统 3C2B 水性涂料体系和紧凑型免中涂工艺的水性 3Wet 体系。对于工程塑料和碳纤维增强复合材料等非金属材料,需要使用低温体系的涂料和涂装工艺。

作者:沈长海,张文浩,王纳新