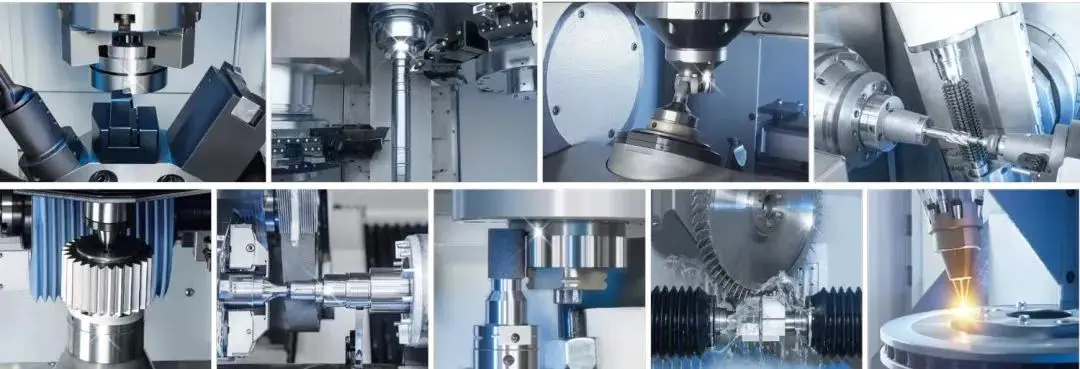

格劳博机床(中国)有限公司生产车间

高紧凑性、高动态性、高容量灵活性,并且交货时间更短 -- 系统业务的世界已经改变,格劳博的世界随之亦然。如今,在新工件、新组件、新控制器和新软件,以及用于设备虚拟调试的仿真方案方面,新客户和原有客户都可以证明格劳博是最好的 -- 交付日期和质量均得到保证,特别是格劳博的员工可以成功地迎接这一新的挑战。

过去,系统业务大部分涉及发动机和变速箱的生产,现在还增加了新的工件,如车架组件、涡轮机壳体以及近年来电池外壳的制造。如今市场需要大型机床,因为例如汽车工业已经确定,他们的电池模块必须安装在坚固的外壳中,以便能够应对火灾和事故风险。格劳博有能力提供从传统工件到新工件加工转变的机床。

加工工件的改变促使订单结构的改变

订单结构转变为具备灵活自动化解决方案的小型项目,这对订单处理有着重要的影响,尤其是需要保证较短的供货时间。汽车工业的趋势是在自有生产车间中将工件加工从动力总成中分割出来,外包给外部供应商。因此,在投入相同项目管理的情况下,格劳博项目范围更小、交付周期更短。这种发展有时需要新的工作方式,因为这些话题不再直接与原始设备制造商讨论,而是与其制造合作伙伴讨论。虽然工件公差和夹具方案减少了设计可能性,但却增加了自动化解决方案方面咨询和支持的需求。这正是格劳博的核心竞争力之一:凭借多年积累的工艺知识,格劳博能够在设备设计领域为客户提供有效的建议。

在格劳博机床(中国)有限公司生产车间里

操作人员正在进行G模块的装配

从特殊机床到加工中心之路

随着小型生产设备的发展,特殊机床的需求越来越小。与 G 模块相比,特殊机床仅在加工量很大的情况下才具有价格优势。现在越来越关键的加工工艺,如凸轮轴精加工必须转移到 G 模块。我们已经可以在很多项目中证明,这些工艺能够利用格劳博机床完成。特别是通过第六代机床,再次提高了管理如刀库中的镗刀这样长而大型刀具的能力。在早期的设计阶段,机床设计必须具有有限刀具容量的特殊解决方案,或者选择特殊机床。

在第六代G系列机床上

可以轻松操作长而大的刀具

交付时间缩短到十个月以内

在交付时间方面,系统业务的改变也很明显。由于我们的(新)客户会在短时间内收到汽车制造商的订单,因而需要新的生产设备快速就位,格劳博的交付时间也会自动缩短。早些时候,由于我们汽车客户的长期项目规划,交付时间通常在收到订单后的十二个月以上,但现在需要十个月甚至更短的时间。为了能够应对这一巨大挑战,格劳博在销售、设计和材料经济之间建立了紧密的联系,以便能够在项目早期阶段就对交付时间长的物料进行及时计划并做出决策。在目前的市场情况下,随着我们机床核心部件(如滚珠丝杠、导轨或精密轴承)交付时间的增加,我们需要有效地调度以满足装配时“低库存” 和“ 高材料利用率”的竞争目标。

格劳博可凭一己之力缩短交货周期

缩短交付时间的另一个重要措施是将格劳博内部生产的交付周期进一步地缩短。除了协调物料初步计划之外,还分析了整个计划过程并寻求优化可能性。各个流程之后的缓冲时间已合并为一个通用缓冲区,消除了接口延迟,并且可以通过我们规划软件中更高的系统集成加速整个过程。

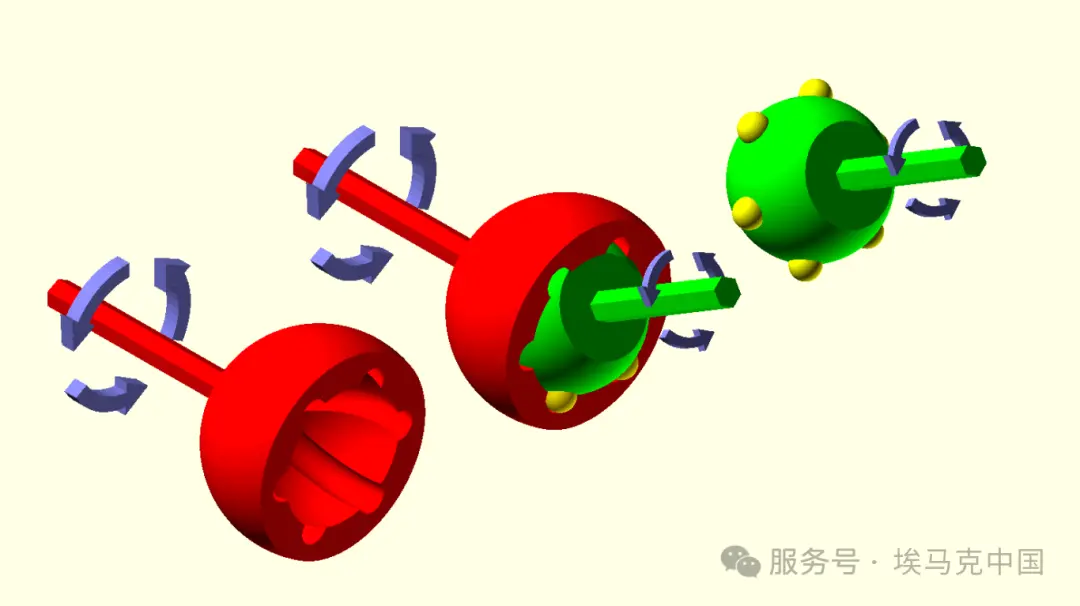

通过仿真进行虚拟调试

减少交付周期的另一个可能是对设备进行虚拟调试,这意味着在设备安装到装配车间之前,控制软件已经依托虚拟的 3D 模型进行了测试。我们不仅可以在软件中更快地模拟单个工艺流程的状态,就像它在真实的设备上一样,而且可以实现更高质量的编程。过去,在技术上和时间上几乎没有这种可能 -- 完全演绎所有理论上发生的错误情况和软件的反应,但现在可以很容易地模拟例如错误设置的限位开关或未连接的电缆所呈现出来的状况。为了能够执行改变后的工作过程,在设计时建立了特殊工作场所,以保证可以在设备的运动模型准备完成后,首先由软件设计师和调试工程师在具有真实控制和HMI 以及 3D 模型的测试平台上通过独立的 PC 对过程进行测试。

通过虚拟调试缩短交货周期

来源:格劳博GROB